Mécanique pour l'enseignement technique industriel/Annexe/Dossiers de travail

Cette annexe regroupe les dossiers présentant les systèmes étudiés en exercice : un même système peut être étudiée d'un point de vue de la manière dont il fonctionne (analyse structurelle et fonctionnelle), des mouvements (cinématique), des efforts (statique, dynamique) et de la résistance des pièces (résistance des matériaux).

Ces données sont utilisées par des exercices situés dans plusieurs chapitres ; elles sont donc regroupées ici.

Élévateur à bande

[modifier | modifier le wikicode]Dossier technique

[modifier | modifier le wikicode]DT1 : Mise en situation générale

[modifier | modifier le wikicode]

Légende de l'illustration :

- Table de tri vibrante.

- Table de tri manuelle à vitesse variable.

- Élévateur à bande.

- Égrappoir.

- Bac de transport.

Nous étudions l'élévateur à bande repéré 3.

Cette chaîne de tri du raisin permet d'obtenir à la sortie des grains prêts à être pressés.

La partie qui soutient la bande transporteuse et l'incline est composée : d'un cadre, d'un support, d'un vérin hydraulique double-effet et d'une pompe manuelle.

| 5 | 2 | Galet | ||

| 4 | 1 | Support | S235 | |

| 3 | 1 | Tige du vérin | ||

| 2 | 1 | Corps du vérin | ||

| 1 | 1 | Châssis | S235 | |

| Rep | Nb | Désignation | Matière | Observations |

|---|

Les pièces ci-dessus constituent les sous-ensembles (SE) : chaque SE n'est composé que d'une seule pièce. On désignera donc les SE par le numéro de la pièce.

DT2 : Plan du vérin à double effet

[modifier | modifier le wikicode]

- Caractéristiques

Pompe deux vitesses pour remplissage rapide.

Volume utile : 327 cm3.

Pression de service réglé en usine jusqu'à 700 bar.

Pompe utilisée pour alimenter les barreaux hydrauliques Groupes 010, ainsi que les cartouches hydrauliques Groupes 030.

La pompe est réglée en usine à la pression de service et est fournie avec les flexibles nécessaires.

La fourniture standard comprend un flexible principal de 3 000 mm + 2 ou 3 flexibles longueur 800 mm pour les barreaux, ainsi que tous les raccords nécessaires.

L'utilisation en desserrage hydraulique de bride mécanique de type BTM (040-01) et BCM (060-01) ou pour les barreaux LGGH (020-01) est éventuellement possible mais non conseillée (grand nombre de coups de pompe à fournir en fin de course).

Il est possible de fournir en option :

- raccordement rapide par coupleur à bille sans fuite ;

- manomètre de pression ;

- pressostat pour interdire la mise en route presse quand les barreaux sont levés ;

- pompe de grande capacité pour raccordement d'un plus grand nombre de barreaux.

| 13 | 1 | Tige du vérin | ∅10 |

| 12 | 1 | Écrou du piston | |

| 10 | 1 | Joint torique | d = 20 mm |

| 9 | 2 | Bague de rotule | |

| 8 | 1 | Joint torique | d = 27 mm |

| 7 | 1 | Joint à lèvre | d = 10 mm |

| 6 | 2 | Rotule | |

| 5 | 1 | Piston | ∅20 |

| 4 | 1 | Embout tige de vérin | |

| 3 | 1 | Corps | |

| 2 | 1 | Embout gauche | |

| 1 | 1 | Embout droit | |

| Rep. | Nb | Désignation | Observations |

|---|

DT3 : Plan de l'embout tige de vérin

[modifier | modifier le wikicode]Contrat écrit

[modifier | modifier le wikicode]| On donne : conditions ressource |

Sur feuille : | On demande : | On exige | Notes |

|---|---|---|---|---|

| La mise en situation générale DT1. Le plan du vérin double effet DT2. |

Mécanique statique | |||

| 1 | Calculer le poids . | Donner la formule à utiliser pour calculer le poids. | /15 pts | |

| Faire le bilan des forces qui s'exercent sur le vérin hydraulique. | /5 pts | |||

| Citer le principe fondamental de la statique dans le cas du vérin hydraulique. | Réponse claire. | |||

| Modéliser les caractéristiques connues des actions mécaniques sur la fig. 1. Faire le bilan des forces qui s'exercent sur {5 ; 6}. | Les caractéristiques connues sont parfaitement définies. | |||

| Déterminer les caractéristiques inconnues des actions. (Choisir la méthode graphique ou par calcul.) | Graphique : les résultats sont admis à 5 % près. Par calcul : la démarche est clairement exprimée. | |||

| La mise en situation générale DT1. Le plan du vérin double effet DT2. |

Mécanique des fluides | |||

| Modéliser les caractéristiques connues des actions mécaniques sur la fig. 1. Faire le bilan des forces qui s'exercent sur {5 ; 6}. | Les caractéristiques connues sont parfaitement définies. | /5 pts | ||

| Déterminer la pression nécessaire au vérin hydraulique. | La démarche est clairement définie. | |||

| Vérifier si la pompe manuelle répond au besoin. | La réponse doit être claire et précise. | |||

| La mise en situation générale DT1. Le formulaire mécanique. |

Résistance des matériaux | |||

| Flexion : calculer les caractéristiques nécessaires à la vérification de la condition de résistance du barreau C2. | Le diagramme des moments fléchissants est correct. Le moment de flexion maximum est correct. |

/ 12 pts | ||

| La mise en situation générale DT1. Le plan du vérin double effet DT2. |

Résistance des matériaux | |||

| Cisaillement : calculer les caractéristiques nécessaires à la vérification de la condition de résistance de l'axe 8. | Le choix des formules proposées est correct. Les formules sont correctement exploitées. |

/ 12 pts | ||

| total | /44 pts | |||

Exercices concernés

[modifier | modifier le wikicode]Préhenseur de support de culasse

[modifier | modifier le wikicode]DS1/DT1 : Mise en situation

[modifier | modifier le wikicode]

La culasse de moteur 1,9 L dci équipe les moteurs de la gamme Renault comme :

- la Laguna ;

- la Scénic ;

- la Mégane.

Elle est réalisée par la société « Française de mécanique » (ZI de Douvrain, Pas-de-Calais). L'essentiel des usinages se fait sur un centre d'usinage 4 ou 5 axes Uranes. Le transfert entre centres d'usinage est effectué par l'intermédiaire d'un préhenseur équipé de 2 pinces.

Chacune des faces de la culasse venant s'adapter avec un élément du moteur (voir figure ci-contre), le préhenseur ne vient pas en contact avec celles-ci afin d’éviter le moindre choc qui entraînerait le rebut de la culasse. Le préhenseur vient donc chercher un adaptateur sur lequel est fixée la culasse et dépose l’ensemble sur la palette des centres d'usinage.

La réalisation de ce nouveau modèle de culasse entraîne la modification des dimensions de l'adaptateur sur lequel elle repose.

- Présentation du système

Le préhenseur est composé de deux pinces pouvant coulisser par rapport à un châssis : une pince avec deux doigts de préhension, une pince avec un seul doigt. L'ouverture symétrique des pinces est commandée par deux biellettes reliées à un vérin pneumatique.

Cliquer sur les images ci-dessous pour les agrandir.

-

Culasse et adaptateur

-

Vue en perspective du préhenseur

-

Vue de dessus de l'adaptateur en position fermée

Documents techniques

[modifier | modifier le wikicode]Cliquer sur les images pour agrandir.

-

DT2 : Vue d'ensemble du dispositif de transfert de culasses

-

DT3 : Transfert de la culasse vers le centre d'usinage

-

DT4 : Éclaté du préhenseur

-

DT5 : Préhenseur pour adaptateur culasse

-

DT6 : Vue en coupe B-B du préhenseur

-

DT7 : Nomenclature du préhenseur

-

DT8 : Vérin à faible course

-

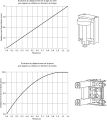

DT9 : Courbes de déplacement obtenues à l'aide d'un logiciel de calcul et de simulation

Exercices concernés

[modifier | modifier le wikicode]- Exercices/Analyse fonctionnelle et structurelle > Préhenseur de support de culasse

- Exercices/Caractériser le mouvement > Préhenseur de support de culasse

- Exercices/Mouvements de translation rectiligne > Préhenseur de support de culasse

- Exercices/Mouvements plans > Préhenseur de support de culasse

Chaîne de palettisation

[modifier | modifier le wikicode]Une palette de manutention est un support destiné à recevoir des produits pour leur stockage et leur transport. Ses dimensions sont normalisées, on sait ainsi exactement combien on peut stocker de produits dans un entrepôt ou dans un conteneur.

Nous étudions ici une chaîne automatisée chargée de mettre sur palette des cartons.

Dossier présentation (DP)

[modifier | modifier le wikicode]- Présentation de l'entreprise et du produit

La chaîne de production qui nous intéresse se trouve dans une brasserie traditionnelle de la région Nord-Pas-de-Calais. Cette entreprise, qui emploie une trentaine de personnes, a su évoluer vers les technologies nouvelles et l'automatisation de la chaîne de conditionnement lui permettant aujourd’hui de brasser 35,000 hectolitres de bière par an (1 hectolitre = 100 litres).

- Les différentes fonctions de la chaîne de conditionnement

La chaîne de conditionnement permet l'emballage de la totalité des productions : les bouteilles à bouchon mécanique de 25, 33 et 65 cl, les bouteilles de 75 cl avec bouchon en liège, les mini fûts de 5 l, les magnums de 1,5 l et 2 l, les boîtes de 50 cl.

La configuration qui nous préoccupe aujourd’hui est celle permettant le conditionnement des bouteilles de 75 centilitres avec bouchon en liège. L'ensemble des tâches réalisées est totalement automatisé, les illustrations ci-dessous permettent d’en décrire la chronologie.

- Les caractéristiques d'une palette

- Par obligation de transport, les palettes sont au format européen.

- Chacune d'entre elles comporte 5 couches appelées strates.

- Pour la production qui nous intéresse, chaque strate comporte 21 cartons de six bouteilles de 75 centilitres.

- Pour accroître la stabilité de la palette, les strates sont empilées de façon à ce que la strate du dessus soit positionnée avec une orientation d'un demi tour (180°) par rapport à la précédente.

- La 1re, la 3e et la 5e strate déposées sur le plateau sont appelées strates impaires.

- La 2e et la 4e strate déposées sur le plateau sont appelées strates paires.

- La sécurité sur la chaîne de palettisation

La prévention des différents risques d'accident est une des préoccupations essentielles de l'entreprise, l'accès aux différents postes est réglementé. La présence de grilles aux endroits sensibles constitue une protection par éloignement.

L'ouverture permettant la sortie des palettes pleines est protégée par une barrière immatérielle qui donne l'alerte et arrête la chaîne en cas d'intrusion inopinée. Le faisceau se coupe automatiquement lors du passage d'une palette.