Métallurgie générale/Les aciers I - théorie

Résumé

[modifier | modifier le wikicode]À l'aide des outils développés précédemment, nous allons étudier les aciers, alliages à la base de fer et de carbone. Ils peuvent contenir d'autres éléments d'alliage, le fer restant majoritaire.

Introduction

[modifier | modifier le wikicode]L'acier a été découvert très tôt dans l'histoire car sa matière première est abondante (minerai), et qu’il est facile à travailler. L'acier « de base » est de fait peu onéreux.

Matériau par excellence de la révolution industrielle, c’est celui qui a été le plus étudié. Il existe de nos jours de nombreuses nuances aux propriétés très diverses.

Le diagramme fer-carbone

[modifier | modifier le wikicode]

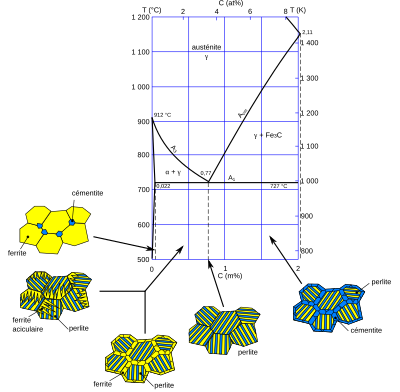

Comme vu précédemment, le principal élément d'alliage du fer est le carbone. Selon la teneur, on parle de :

- fer : moins de 0,008 % de carbone en masse (limite de solubilité du carbone dans le fer α à température ambiante) ;

- acier : entre 0,008 et 2,11 % de carbone ;

- fonte : teneur supérieure à 2,11 %.

Ces valeurs peuvent varier selon les auteurs. En particulier, certains placent la frontière entre acier et fonte à 1,75 %C, en se basant sur les phases formées à forte vitesse de refroidissement. Au fait, si vous trouvez un manuel de métallurgie un peu ancien, vous trouverez comme définition : un acier est un alliage Fer-Carbone où le carbone varie de 0.2 à 1.7 %, au delà il s'agit de la fonte (car on ne peut plus réaliser la trempe martensitique). Avec la multiplication des aciers alliés, on a pu ramener ces valeurs à 2.11 % de Carbone. C'est la limite supérieure actuelle pour obtenir de l'acier par le processus de "trempe martensitique". Mais dans la table des aciers, on peut trouver certains aciers avec des concentrations de carbone bien supérieures, ces alliages ne sont pas obtenu par trempe mais par frittage.

Dans la partie étudiée, entre 0 et 6,67 % en masse de carbone, le diagramme binaire fer-carbone présente un eutectoïde appelé perlite à 0,77 %C et un eutectique appelé lédéburite à 4,30 %C. On ne s'intéresse pas aux transformations en phase δ à haute température (zone en haut à gauche). Au vu de ce diagramme :

- les aciers sont les alliages ne contenant pas d'eutectique ;

- les fontes contiennent de l'eutectique, et par rapport aux aciers, elles ont une température de fusion plus basse.

Dans la partie des aciers (moins de 2,11 % de carbone), à haute température, le fer a une structure appelée austénite ou fer γ ; c’est une maille cubique à faces centrées. En refroidissant, l'austénite se transforme en ferrite, également appelée fer α, de structure cubique centrée. Comme nous l'avons vu précédemment, les sites interstitiels de l'austénite sont plus grands que ceux de la ferrite. Le fer γ peut donc « stocker » plus de carbone que le fer α. Ainsi, lors du refroidissement, la transformation γ → α chasse le carbone. Celui-ci se concentre dans l'austénite qui ne s'est par encore transformée, et vient former des carbures de fer Fe3C appelés « cémentite ». On obtient donc à température ambiante une structure biphasée ferrite + cémentite. Mise à part pour les faibles teneurs en carbone, une partie de la cémentite forme des lamelles avec la ferrite dans une structure appelée perlite (eutectoïde).

Pour certaines fontes, le carbone peut précipiter sous forme de graphite. On a alors un diagramme de phases différent, et l'eutectique fer/graphite ne porte pas de nom particulier (le terme lédéburite désigne l'eutectique fer/cémentite).

Structure à l'équilibre

[modifier | modifier le wikicode]

À l'état stable, dit « recuit », la structure de l'acier dépend de la composition :

- en dessous de 0,008 % de carbone en masse, le carbone est entièrement dissout dans la maille de fer α ; on parle de « fer » ;

- entre 0,008 et 0,022 %C, on a dépassé la limite de solubilité du carbone dans le fer ; le carbone forme du carbure de fer Fe3C appelé « cémentite » ; ce sont des aciers extra-doux, qui ont une limite élastique Re faible ;

- entre 0,022 et 0,77 %C, on a une structure biphasée ferrite/perlite (la perlite est un eutectoïde lamellaire) ; les grains de ferrite peuvent être de forme régulière, ou bien aciculaires (en forme d'aiguille), on parle alors de « structure de Widmanstätten » ; cette structure est fragile et a une mauvaise résistance à la corrosion, raison pour laquelle on l'évite ;

- pour 0,77 %C, on a uniquement de la perlite ;

- entre 0,77 et 2,1 %C, on a une structure biphasée cémentite/perlite.

La cémentite est une structure ordonnée, donc très dure (à haute limite élastique). Par ailleurs, la perlite a de nombreux joints de grain entre les lamelles, ce qui augmente la limite élastique (loi de Hall-Petch). On en déduit donc que la limite élastique, et donc la dureté, de l'acier recuit augmente avec la teneur en carbone.

À haute température, au dessus du solvus A3, on a une phase unique, l'austénite. Les différentes phases évoquées ci-dessus se forment au cours du refroidissement. La germination des phases se fait sur les défauts : points triples et joints de grain de l'austénite. On voit donc que la taille des grains de l'austénite joue un rôle important sur la structure finale de l'acier.

Si l'acier passe un « long séjour » dans la zone d'austénite, les grains d'austénite croîssent. Si cela est suivi d'un refroidissement rapide, la ferrite proeutectoïde croît selon des direction particulières du cristal de fer γ, ce qui donne la forme d'aiguilles de la structure de Widmanstätten.

Pour un acier hypoeutectoïde, on passe d’abord par une zone α + γ entre les températures A3 et A1, on a donc d’abord formation de ferrite dite « proeutectoïde » (qui se forme avant l'eutectoïde) qui « prend la place des joints de grain ». Puis, la perlite se forme à la température A1. On se retrouve fréquemment avec des grains de perlite entourés de ferrite.

Pour un acier hypereutectoïde, on passe d’abord par une zone cémentite + γ entre les températures Acm et A1, on a donc d’abord formation de cémentite proeutectoïde qui « prend la place des joints de grain ». Puis, la perlite se forme à la température A1.

Traitements thermiques

[modifier | modifier le wikicode]Trempe

[modifier | modifier le wikicode]

Le principal traitement thermique de l'acier est la trempe. Contrairement à d'autres métaux, le but n’est pas ici de figer la structure à haute température, mais de créer une phase métastable, c'est-à-dire instable, mais dont la transformation est trop lente à basse température pour avoir lieu à l'échelle humaine : la martensite ou la bainite. Cette phase métastable entraîne un durcissement très important, elle augmente la limite élastique.

On chauffe au dessus de la température A3, pendant suffisamment longtemps pour que les carbures (cémentite et lames de la perlite) se dissolvent, mais pas trop longtemps pour que les grains d'austénite ne grossissent pas trop. C'est la phase d'austénitisation.

Puis, on trempe l'acier. À l'origine, cela se faisait en trempant la pièce dans de l'eau. On peut utiliser plusieurs méthodes selon la vitesse de refroidissement que l’on veut atteindre ; voici quelques exemples de chaleur absorbée par seconde de traitement :

- trempe à l’air (refroidissement à l'air libre) : 4⋅104 W/m2 ;

- trempe à l’huile à 150 °C : 33⋅104 W/m2 ;

- trempe à l’eau à 20 °C : 500⋅104 W/m2.

Lors de la trempe, l'eau peut se vaporiser au contact du métal et former une couche de vapeur qui ralentit le refroidissement (caléfaction).

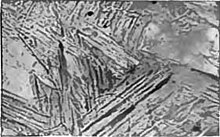

Si le refroidissement est suffisamment rapide, les transformations displacives ont le temps de se produire, mais pas les transformations diffusives : les atomes de fer se réorganisent selon la structure ferritique cubique centrée, mais le carbone n'a pas le temps de diffuser pour former la cémentite. On a donc une structure sursaturée en carbone, qui se déforme et devient quadratique : la martensite. Cette martensite prend la forme d'aiguilles.

La formation de martensite commence en dessous d'une température appelée Ms (martensite start) et se termine à une autre appelée Mf (martensite finish).

Formule d' Andrew:

Ms(°C) = 539 - 423C - 30.4Mn - 17.7Ni -12.1Cr - 7.5Mo

Mf(°C) = 2Ms - 650

Si la trempe est plus lente, ou bien si on l'arrête à une température intermédiaire (trempe étagée), on peut former de la bainite : il se forme des lamelles de ferrite (ferrite aciculaire), et de la cémentite vient se former soit entre ces lamelles, on parle de bainite supérieure, ou bien à l'intérieur des aiguilles, bainite inférieure.

La bainite est un peu moins dure que la martensite, mais plus ductile ; la bainite inférieure a une meilleure résilience.

Dans le cas de la martensite comme de la bainite, il s'agit d'un durcissement structural : les carbures sont très durs, et la forme d'aiguille implique un grand nombre de joints de grain (Loi de Hall-Petch).

Lors de la trempe, la chaleur fuit par la surface de la pièce. L'extérieur se refroidit donc plus vite que le cœur. Si la pièce est massive, on peut donc n'avoir qu'une trempe superficielle : seule la couche extérieure se refroidit suffisamment vite pour prendre la trempe, la cœur de la pièce reste « classique » (ferrite + cémentite).

Pour tester ceci, on pratique l'essai Jominy :

- on prélève une éprouvette cylindrique que l’on chauffe (austénitisation) ;

- on projette de l'eau sur une des extrémités de l'éprouvette, on a donc une vitesse de refroidissement plus rapide de ce côté-là que de l'autre ;

- on fait un méplat sur le cylindre et on y effectue des mesures de dureté Rockwell en fonction de la distance à l'extrémité trempée, ce qui permet d'estimer l'épaisseur prenant la trempe.

Pour faciliter la trempe, c'est-à-dire avoir une transformation martensitique ou bainitique avec une vitesse de refroidissement plus lente, ou bien avoir une trempe à cœur avec des pièces massives, il faut :

- utiliser un acier avec de faibles teneurs en impuretés ;

- avoir suffisamment de carbone, élément essentiel de la martensite ;

- ajouter des éléments permettant d’éviter la formation de ferrite et de cémentite :

- des éléments gammagènes comme le nickel et le manganèse, qui retardent la transformation austénite → ferrite/cémentite c'est-à-dire abaisse la température de transformation, la baisse de température réduisant la mobilité du carbone,

- des éléments qui forment des carbures et donc « retiennent » le carbone, l'empêchent de former de la cémentite, comme le chrome,

- des éléments qui retardent la formation de la perlite, comme le molybdène.

Le refroidissement rapide provoque une contraction rapide du métal, et par ailleurs, la formation de la martensite provoque une dilatation de l’ordre de 4 % (passage d'une structure CFC à une structure quasiment CC). Cela provoque des contraintes internes.

Hypertrempe

[modifier | modifier le wikicode]L'hypertrempe est un refroidissement rapide ne permettant pas la formation de martensite. On obtient ainsi un acier austénitique (austénite métastable), avec une limite élastique assez basse (de l’ordre de 200 MPa) donc très ductile et facilement formable, mais assez difficilement usinable et avec une tenue mécanique médiocre (nécessitant des pièces massives). C'est le cas de nombreux aciers inoxydables.

Tout traitement thermique subséquent, en particulier soudure, peut altérer cet état.

Revenu

[modifier | modifier le wikicode]Le revenu est un chauffage qui suit la trempe et qui sert à « l'adoucir ». En effet, si la trempe augmente la limite élastique Re, elle diminue également la ductilité A% et la résilience Kc. L'acier résiste donc moins bien à la propagation des fissures, il est plus fragile. Le revenu permet de redonner un peu de ductilité, mais diminue la limite élastique.

Le chauffage s'effectue en dessous de la limite de formation de l'austénite A1, en général vers 600 °C. Le but est permettre au carbone de diffuser et donc

- de transformer une certaine proportion de martensite en ferrite α et cémentite ;

- de transformer l'austénite résiduelle en bainite, voire parfois en martensite lors du refroidissement.

On maintient la température pendant « un certain temps » — palier — puis on effectue un refroidissement lent jusqu'à la température ambiante.

Le revenu peut aussi être utilisé pour faire précipiter une phase durcissante aux joints de grain, des carbures d'éléments d'alliage (Mo, W, Ti, Nb) : ces éléments ont été piégés dans la matrice de fer au cours de la trempe ou de l'hypertrempe, et le revenu leur permet de diffuser. On peut ainsi obtenir un durcissement structural ; le traitement est dit de « vieillissement » (ageing), l'acier est dit maraging (martensite ageing).

Par contre, le revenu peut aussi provoquer une migration d'impuretés vers les joints de grain ce qui cause une fragilité, dite « fragilisation au revenu ». Un ajout de molybdène peut éviter ce problème.

Recuit

[modifier | modifier le wikicode]

- recuit de recristallisation ;

- recuit de détensionnement ;

- température de trempe ;

- recuit complet ;

- recuit d'homogénisation.

Le recuit est un cycle chauffage-maintien en température-refroidissement lent, effectué avec une température de palier. Contrairement au revenu, il n’est pas utilisé après une trempe.

On ajuste la température et la durée selon l'effet voulu. Si l’on chauffe au dessus de A3 pour un hypoeutectoïde, au dessus de Acm pour un hypereutectoïde, on transforme l'acier totalement en austénite. Cela permet la diffusion des éléments de manière homogène, et l’on reforme totalement la structure stable (ferrite+perlite ou perlite+cémentite) lors du refroidissement lent. Il peut survenir un problème de grossissement des grains d'austénite, ce qui donne un acier avec une limite élastique basse ou une structure fragile (Widmanstätten). On parle de :

- recuit de normalisation, lorsque l’on veut livrer un matériau dans un état standard appelé « N » ; le but essentiel est d’avoir une limite élastique relativement basse, qui facilite la mise en forme (pliage, cintrage, estampage) et l'enlèvement de matière (usinage) ;

- recuit d'homogénéisation : on cherche à éliminer la ségrégation qui se produit lors de la solidification ;

- recuit de régénération : on reste peu longtemps dans la zone austénitique, les grains d'austénite sont donc fin, on obtient donc une structure fine à haute limite élastique (loi de Hall-Petch).

Le recuit de normalisation est quasiment systématique sur les pièces en acier moulé, afin d'éliminer la ferrite aciculaire (structure de Widmanstätten) qui a pu se former lors de la solidification.

Si l’on chauffe en dessous de la zone austénitique (en dessous de A1), on n'a pas de transformation austénitique. L'élévation de température augmente la mobilité des atomes et permet :

- de diminuer les dislocations et donc de relaxer l'énergie élastique stockée pendant la déformation : en augmentant la température, on augmente aussi la diffusion et donc les dislocations vont disparaître. On fait un adoucissement du métal ; ce phénomène porte le nom de restauration.

- éventuellement de former de nouveaux cristaux pour éliminer la texture anisotrope résultant de la mise en forme (écrouissage), on parle de recuit de recristallisation : les atomes de fer modifient leur position et se réorganisent selon un réseau ayant les mêmes propriétés mais ayant une orientation différente, on a donc un acier isotrope.

Éléments d'alliage et impuretés

[modifier | modifier le wikicode]Les aciers contiennent d'autres éléments que le fer et le carbone. Lorsqu’il s'agit d'éléments résiduels non voulus mais provenant du procédé de fabrication (par exemple contenus dans le minerai ou les objets de recyclage), on parle d'impuretés. Lorsqu’il s'agit d'éléments ajoutés volontairement pour donner des propriétés particulières à l'acier, on parle d'éléments d'alliage.

Impuretés

[modifier | modifier le wikicode]Les trois impuretés les plus néfastes sont :

- l'hydrogène H : il peut provenir des réactions avec l'eau ou bien d'un soudage ;

- le soufre S ;

- le phosphore P.

Ces trois éléments provoquent une fragilisation. Une des préoccupation principale de la métallurgie est d'éliminer ces éléments : utilisation de laitier riche en carbure de calcium ou en chaux pour piéger le soufre, bullage d'oxygène pour oxyder des éléments et les piéger dans du laitier (C, Mn, Si, P), dégazage sous vide pour éliminer entre autres l'hydrogène.

Notons que le soufre peut être utilisé comme élément d'alliage pour améliorer l'usinabilité.

Éléments d'alliage

[modifier | modifier le wikicode]Certains éléments d'alliage peuvent avoir plusieurs effets.

Carbone

[modifier | modifier le wikicode]

Le carbone est un élément particulier. Nécessaire en raison du procédé d'élaboration, sa teneur conditionne de nombreuses propriétés de l'acier :

- en changeant la structure stable (ferrite, cémentite, perlite) ;

- en permettant la formation de martensite ;

- en formant des précipités avec les autres éléments d'alliage (carbures).

Pour un usage mécanique, plus on a de carbone, plus l'acier est dur (hors trempe) et facilement trempable ; le carbone provoque donc un durcissement. Cependant, en formant des carbures aux joints de grain avec les autres éléments, il provoque une fragilisation ; par ailleurs, il « pompe » les éléments d'alliage qui ne peuvent alors plus jouer leur rôle. La formation de carbures peut survenir lors de traitements thermique, lorsque l’on chauffe l'acier (soudure, recuit, revenu).

Éléments alpha- et gammagènes

[modifier | modifier le wikicode]

- Éléments alphagènes

Les éléments alphagènes stabilisent la ferrite α aux dépens de l'austénite γ. L'élément alphagène principal est le chrome (Cr) à hautes teneurs (> 8 %m).

Les autres éléments alphagènes sont le molybdène (Mo), le silicium (Si), le titane (Ti), le niobium (Nb), le vanadium (Va), le tungstène (W), l'aluminium (Al) et le tantale (Ta).

- Éléments gammagènes

Les éléments gammagènes stabilisent l'austénite γ aux dépens de la ferrite α. Les éléments gammagène principaux sont le carbone (C) et le nickel (Ni).

Les autres éléments gammagènes sont l'azote (N), le cobalt (Co) et le manganèse (Mn), ainsi que le chrome (Cr) à faibles teneurs (< 8 %m).

les éléments gammagène améliorent la trempabilité : en retardant la transformation α → γ, ils permettent de garder le carbone en solution solide à plus basse température. Lorsque survient alors la transformation displacive α → γ, la mobilité du carbone, qui est thermiquement activée, est plus faible, ce qui permet de le garder captif.

- Chrome et nickel équivalents

Les aciers ont parfois de nombreux éléments d'alliage. Pour déterminer les phases que l’on obtient à température ambiante, on détermine l'influence des éléments alphagènes en calculant la teneur en « chrome équivalent », on détermine l'influence des éléments gammagènes en caculant la teneur en « nickel équivalent »

- alphagènes : (Cr)eq = (%Cr) + 1,5(Si%) + (%Mo) + 0,5(%Nb)

- gammagènes : (Ni)eq = (%Ni) + 0,5(%Mn) + 30(%C)

et l’on reporte le point sur un diagramme, le plus couramment utilisé dans le cadre de la soudure étant le diagramme de Schaeffler. La zone dans laquelle se trouve le point indique les phases en présence. Dans la zone biphasée austénite + ferrite (γ + α), on trace des droites indiquant la proportion des phases ; ces droites sont appelées droites de conjugaison, ou conodes.

Le diagramme de Schaeffler est pertinent pour les pièces brutes de solidification ; pour les pièces laminées, on utilise un diagramme légèrement différent, le diagramme de Pryce et Andrews.

Un acier inoxydable typique utilisable en milieu marin, un « 18-10 D », a environ 0,05 % en masse de carbone, 18 % de chrome, 10 % de nickel et 2 % de molybdène. On a donc :

- alphagènes : (Cr)eq = 18 + 1,5 × 0 + 2 + 0,5 × 0 = 20 % ;

- gammagènes : (Ni)eq = 10 + 0,5 × 0 + 30 × 0,05 = 11,5 %.

Sur le diagramme de Schaeffler, on voit que dans les conditions de trempe d'une soudure, il s'agit d'un acier austéno-ferritique avec environ 7 % de ferrite.

Éléments carburigènes

[modifier | modifier le wikicode]Les éléments carburigènes forment des carbures. Le principal élément est le molybdène (Mo).

On utilise aussi le titane (Ti), le niobium (Nb) et le tungstène (W).

Les éléments carburigènes permettent de « capturer » le carbone et empêcher la formation de carbures avec d'autres éléments, en particulier avec le chrome. En effet, certains carbures, en particulier les M23C6 (M désignant un atome métallique, comme le Cr23C6), précipitent aux joints de grain. Cela fragilise l'acier, et le rend plus sensible à la corrosion par appauvrissement en chrome.

Par ailleurs, en freinant le carbone, ils ralentissent la formation de carbure de fer (cémentite et perlite), et donc améliore la trempabilité.

Enfin, les carbures formés (TiC, NbC, WC) peuvent former une fine précipitation aux joints de grain qui peut augmenter la limite élastique (durcissement structural).

Éléments nitrurigènes

[modifier | modifier le wikicode]Le titane et le niobium forment par ailleurs facilement des nitrures. Cela permet de piéger l'azote (N) et donc de diminuer sa teneur dans la matrice. Par ailleurs, les précipités de nitrures aux joints de grain peuvent limiter le grossissement des grains lors d'un traitement thermique, grossissement de grain qui diminue la limite élastique (loi de Hall-Petch) ; on parle « d'acier stabilisé ». Ces nitrures peuvent aussi augmenter la limite élastique (durcissement structural).

Éléments passivants

[modifier | modifier le wikicode]Les éléments passivants sont des éléments qui s'oxydent et forment une couche d'oxyde protectrice, contrairement à l'oxyde de fer qui est poreux et friable (rouille). L'élément passivant principal est le chrome, qui forme de la chromine

Cr2O3

, mais son effet se manifeste lorsqu’il est présent à plus de 10 % en masse.

Éléments facilitant l'usinabilité

[modifier | modifier le wikicode]L'élément principal facilitant l'usinage est le soufre. Il est utilisé en particulier pour les aciers de décolletage, le décolletage étant un usinage en grande série et à grande vitesse. On a aussi utilisé le plomb. Pour les aciers inoxydables, on utilise une injection de fil fourré au SiCa (le souffre ne pouvant pas être utilisé).

Propriétés mécaniques

[modifier | modifier le wikicode]Les aciers ont quasiment tous le même module de Young :

- E ≃ 200 GPa.

L'austénite a un module de Young plus faible que la ferrite :

- Eferrite = 207 GPa ;

- Eausténite = 193 GPa.

La ferrite a une masse volumique ρ de 7 874 kg/m3, celle de l'austénite vaut 8 679 kg/m3.

On utilise en général des acier hypoeutectoïdes (moins de 0,77 % de carbone). De manière globale :

- les aciers austénitiques sont très ductiles mais ont une limite élastique très basse, en effet, leur structure cubique à face centrée permet de nombreux glissements faciles entre les plans cristallins ; ils sont facilement formables à température ambiante ;

- les aciers martensitiques ou bainitiques (aciers trempés) ont une haute limite élastique mais une faible ductilité (voir ci-dessus) ;

- les aciers ferritiques sont entre les deux.

Voici à titre indicatif des valeurs typiques.

| Acier | Limite élastique Re (MPa) |

Allongement à la rupture A% |

|---|---|---|

| acier extra-doux (ferritique très bas carbone) |

150 | 35 |

| acier austénitique (hypertrempe) |

200 | 25-50 |

| acier ferritique | 200-400 | 20-25 |

| acier martensitique (trempe) |

400-1 000 | 10-20 |

Propriétés magnétiques

[modifier | modifier le wikicode]La ferrite et la martensite sont ferromagnétiques ; l'austénite est paramagnétique. Un aimant adhère donc moins bien à l'austénite qu’à la ferrite ou à la martensite ; on utilise souvent le « test de l'aimant » pour reconnaître un acier austénitique. L'austénite est souvent qualifiée à tort « d'amagnétique » (ce terme n'a pas de sens physique). Au delà de 770 °C (point de Curie), la ferrite devient paramagnétique, elle perd son aimantation

On augmente les propriétés magnétiques (perméabilité magnétique) des aciers ferritiques par addition de silicium à moins de 4 % : de trop fortes teneurs fragilisent l'acier. On utilise naturellement des aciers bas carbone (< 0,01 %), celui-ci étant gammagène.

Ce qu’il faut retenir

[modifier | modifier le wikicode]La structure de l'acier conditionne ses propriétés mécaniques et physiques en général. Elle dépend :

- de la teneur en carbone, la structure à l'équilibre est donnée par le diagramme fer-carbone ;

- de la vitesse de refroidissement et des traitements thermomécaniques :

- recuit : permet de maîtriser la structure de l'acier (taille des grains, isotropie, annulation de l'écrouissage),

- présence d'éléments gammagène et hypertrempe → acier austénitique,

- teneur suffisante en carbone, éventuels ajouts d'éléments gammagènes (en particulier le nickel) et carburigènes (en particulier le molybdène), et trempe → acier martensitique ; le revenu permet d'adoucir la trempe et de rendre l'acier moins fragile.

Le chrome à haute teneur (supérieure à 10 %m) confère une résistance à la corrosion en formant une couche protectrice d'oxyde, dite couche passive, ce qui permet de faire des aciers dits « inoxydables ».

Le carbone peut former des carbures qui précipitent aux joints de grain avec divers éléments d'alliage et ainsi fragiliser l'acier ou bien réduire sa résistance à la corrosion (piégeage du chrome). Les aciers fortement alliés sont pour cela en général à basse teneur en carbone.

Voir aussi

[modifier | modifier le wikicode]- Fanchon (2008) p. 153-160

Notes

[modifier | modifier le wikicode]