Introduction à la science des matériaux/Les métaux

Résumé

[modifier | modifier le wikicode]Nous appliquons les notions vues précédemment au cas des métaux

Introduction

[modifier | modifier le wikicode]Les métaux sont des matériaux présentant à la fois une bonne résistance mécanique et une facilité de mise en forme. Ils sont de fait très utilisés industriellement. Ils ont fait irruption dans les ménages avec l'électroménager, mais les tôles minces des appareils sont de plus en plus remplacées par des matières plastiques. Ils restent indispensables en tant que conducteurs d'électricité ou de chaleur (radiateurs, échangeurs).

Propriétés générales

[modifier | modifier le wikicode]Comme nous l'avons vu dans la leçon Choix d'un matériau, les métaux sont, par rapport aux autres matériaux :

- rigides ;

- en général ductiles et malléables, ils peuvent être mis en forme à froid ou à chaud par martelage, pliage, cintrage, roulage, laminage, forgeage ;

- excellents conducteurs d'électricité ;

- excellents conducteurs de chaleur ;

- lorsqu’ils sont polis, ils réfléchissent la lumière (éclat métallique) ;

- leur impact environnemental peut être considéré comme modéré du fait de leur recyclabilité, bien que leur élaboration primaire nécessite une grande quantité d'énergie et génère des rejets polluants — extraction des minerais, opérations de réduction ;

- ils ont souvent tendance à se dégrader lentement sous l'effet de l'environnement (corrosion).

Ils ont une structure cristalline. Les cristallites ont une taille allant du nanomètre à plusieurs millimètres, mais en général de l’ordre du micromètre.

Les métaux purs sont des cristaux formés d'un seul type d'atomes, appartenant à la partie centrale du tableau périodique des éléments (voir Les constituants de la matière > Représentation et classification des éléments). Ils forment des solutions solides appelées alliages.

| Alliage | Masse volumique ρ (kg/m3) |

Densité d |

Solidus Tf (°C) |

|---|---|---|---|

| Acier austénitique | 8 700 | 8,7 | 1 148 à 1 535 |

| Acier doux | 7 900 | 7,9 | 1 148 à 1 535 |

| Acier trempé | 7 900 | 7,9 | 1 148 à 1 535 |

| Fonte | 7 200 | 7,2 | 1 148 à 1 153 |

| Cuivre | 8 960 | 9,0 | 1 084 |

| Bronzes | 8 700 à 8 900 | 8,7 à 8,9 | 950 à 1 084 |

| Laitons | 8 600 | 8,6 | 835 à 1 084 |

| Aluminium | 2 700 | 2,7 | 660 |

| Magnésium | 1 738 | 1,7 | 650 |

| Zinc | 7 140 | 7,1 | 420 |

| Nickel | 8 908 | 8,9 | 1 455 |

| Titane | 4 508 | 4,5 | 1 668 |

| Alliage | Module de Young E (GPa) |

Limite élastique Re (MPa) |

Résistance à la traction Rm (MPa) |

Allongement à la rupture A% |

|---|---|---|---|---|

| Acier austénitique | 190 | 100 à 200 | 400 à 1 000 | 10 à 45 |

| Acier doux | 210 | 200 à 400 | 300 à 1 000 | 3 à 22 |

| Acier trempé | 210 | 400 à 1 000 | < 1 800 | 0 à 20 |

| Cuivre | 112 | 7 à 25 | 20 à 35 | 6 à 45 |

| Bronzes | 60 à 110 | 300 à 700 | 3 à 50 | |

| Laitons | 100 | 250 à 500 | 270 à 600 | 2 à 60 |

| Alliage d'aluminium | 70 | 2 à 520 | 6 à 570 | 1 à 35 |

Élaboration des métaux

[modifier | modifier le wikicode]À l'état naturel, les métaux sont présents principalement sous forme oxydée, dans des roches appelées « minerai » (voir Introduction à la science des matériaux > Histoire de la science des matériaux > Préhistoire). Le terme « oxydé » est à prendre au sens large : l'atome métallique a cédé un ou plusieurs électrons pour le partager avec d'autres atomes du cristal ; ces autres atomes peuvent être

- de l'oxygène, et l’on a effectivement des oxydes métalliques, par exemple oxyde de fer (hématite), oxyde d'aluminium (bauxite), oxyde de cuivre (cuprite) ;

- du soufre, par exemple sulfure de fer (pyrite), sulfure de fer et de cuivre (chalcopyrite) ;

- d'autres atomes, comme par exemple l'arsenic avec le nickel (nickéline).

On a de multiples combinaisons possibles.

La métallurgie consiste d’abord à extraire le minerai de la terre (mines) puis à le séparer des autres roches. Une fois le minerai isolé, il faut

- éliminer les principales impuretés ;

- le réduire, c'est-à-dire le désoxyder.

Ces opérations sont gourmandes en énergie et nécessitent parfois l’utilisation de produits toxiques. Les principaux modes opératoires sont :

- pyrométallurgie (utilisation de la chaleur) : on met le minerai mélangé avec un fondant en contact avec un gaz réactif :

- gaz réducteur (en général monoxyde de carbone, CO) pour réduire le métal,

- gaz oxydant (en général air ou dioxygène pur) pour oxyder les impuretés et les piéger dans un laitier (roche fondue qui surnage et que l’on déverse) ;

- hydrométallurgie (dissolution dans une solution aqueuse) :

- lixivation : le métal ou les impuretés sont dissoutes dans un acide ou une base,

- électrolyse : on fait passer un courant électrique dans la solution pour amener les ions de métal dissous sur une électrode où ils se réduisent.

Les métaux sont facilement recyclables : il suffit de les refondre, et cela peut se faire indéfiniment, il n'y a pas d'altération des propriétés. Le principal problème est celui du tri, qui peut être résolu par une conception astucieuse ; il faut également procéder à une élimination des impuretés et éléments d'alliage, pour repartir d'un métal « pur », avant de rajouter les éléments d'alliages pour obtenir une nuance précise.

Certains métaux, comme le fer, disposent de réserves conséquentes. D'autres métaux, tels que l'aluminium (produit à partir de la bauxite […]), présentent une disponibilité moins importante et, de ce point de vue, doivent faire l’objet d'une vigilance accrue, à l'aube du XXIe siècle. Cela implique, pour les concepteurs :

- de se débarrasser des réflexes ancestraux consistant à se retourner systématiquement vers l'acier (Fe) ou l'aluminium pour la fabrication d'une pièce ;

- de concevoir les systèmes en prévoyant la simplicité de leur démantèlement en fin de vie, ce qui facilitera la récupération d'éléments monolithiques qui, refondus, pourront suppléer le métal natif. On parle alors de métaux recyclables.

Francis Esnault, Construction mécanique — Transmission de puissance Tome 1. Principes et écoconception, Paris, Dunod, 2009 (ISBN 978-2-10-052399-3), p. 24

La composition du métal ou de l'alliage conditionne de manière importante ses propriétés. Notons en particulier :

- plus un métal est pur, mieux il conduit l'électricité, mais plus il est mou (limite élastique Re basse) ;

- certaines impuretés provoquent une fragilité (par exemple phosphore et soufre dans l'acier) ; on peut les mettre de manière volontaire pour faciliter l'enlèvement de matière : amélioration de l'usinabilité, métaux dits « de décolletage » ;

- les éléments d'alliages sont là pour modifier les propriétés du métal de base : augmentation de la résistance mécanique (R<e), amélioration de la ductilité (A%), meilleure résistance ) la corrosion, …

usinage rapide et en grande série de pièces par tournage : plusieurs pièces sont taillées dans une barre, puis cette barre est tronçonnée

Mise en œuvre

[modifier | modifier le wikicode]Les principales opérations permettant d'obtenir la pièce définitive sont :

- la fonderie : coulée en moule, pour obtenir un brut plus ou moins proche de la pièce définitive,

- moulage par gravité : on fait couler « naturellement » le métal fondu dans le moule,

- moulage sous pression : le métal est poussé dans le moule par un vérin (haute pression) ou une pression d'air (basse pression), ce procédé est adapté aux grandes cadences (basse pression) et très grandes cadences (haute pression),

- moulage par centrifugation : le moule tourne, ce qui assure une répartition du métal sur l'extérieur et permet de réaliser des pièces creuses sans noyau (pièce intérieure du moule),

- moulage en sable (toujours par gravité) : on utilise du sable avec un liant, et l’on refabrique le moule en laissant l'empreinte d'un modèle à chaque coulée ; ce procédé est adapté aux petites séries,

- moulage métallique (par gravité ou sous pression) : le moule est en métal et réutilisé ;

- le frittage, ou métallurgie des poudres : de la poudre de métal est comprimée dans un moule puis chauffée afin que les grains se soudent, sans passer par une étape de fusion ; ce procédé est adapté aux grandes séries (investissement et développement important, faible coût marginal) ;

- la déformation, à chaud ou à froid : déformation d'un lingot pour obtenir un semi-produit — une plaque (tôle), une barre, un tube, un fil —, puis éventuellement déformation de ce semi-produit (pliage, cintrage) ;

- laminage : on écrase le lingot entre des rouleaux pour obtenir une plaque, une tôle, ou bien une barre, un profilé (fer U, fer C, fer I, fer H, …),

- tréfilage : on fait passer la barre dans un trou, ou filière, pour l'étirer sous forme de barre, de tuyau ou de fil,

- matriçage, estampage : forgeage, écrasement de la matière dans un « moule », adapté aux grandes séries,

- l'usinage : enlèvement de matière permettant d'obtenir des dimensions très précises :

- tournage : le brut est un cylindre que l’on fait tourner, l'outil avance pour enlever de la matière, ce qui permet de créer des pièces de révolution( cylindres, cônes, sphères),

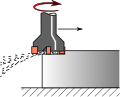

- fraisage : l'outil, la fraise, tourne et avance en enlevant de la matière.

-

Fonderie : coulage en moule

-

Principe du laminage

-

Fabrication d'un tube par déformation à chaud

-

Profils classiques de fers

-

Forgeage

-

Tournage

-

Fraisage

La méthode utilisée conditionne de manière importante les propriétés de la pièce. En effet, une pièce coulée en moule présente en général une certaine porosité (présence de gaz dans la coulée), la taille et la forme des cristaux formés dépendent des conditions de refroidissement (voir Diagrammes binaires > Solidification). Mais si le lingot est écrasé (forgeage, laminage), alors cela élimine la porosité et déforme les cristaux (ils sécrasent, s'allongent), et par ailleurs cela crée un écrouissage donc un durcissement (voir Propriétés mécaniques des matériaux I - Généralités et traction simple).

La vitesse de refroidissement est capitale : un refroidissement lent donne une structure à l'équilibre, c'est-à-dire qui ne tend pas à se modifier dans le temps, tandis qu'un refroidissement rapide (trempe) peut créer une structure métastable. La structure métastable ne va pas évoluer spontanément (la durée de transformation est trop longue à température ambiante), mais a des propriétés mécaniques notablement différentes de la structure stable.

Assemblage

[modifier | modifier le wikicode]Assemblage par obstacle ou par adhérence

[modifier | modifier le wikicode]

Assembler deux pièces, cela consiste à empêcher leurs mouvements relatifs. On parle de « suppression de degrés de liberté ». Dans le cas d'une liaison démontable (on veut pouvoir démonter l’ensemble sans endommager les pièces), un degré de liberté peut être supprimé de deux manières :

- par obstacle : une pièce vient en butée sur un élément de forme d'une autre pièce ;

- par adhérence, ou serrage : les pièces sont pressées l'une contre l'autre, et l'adhérence empêche le mouvement relatif.

La suppression de mouvement par obstacle permet une mise en position précise (MiP), et permet de transmettre un effort plus important (la limite est la résistance de la matière), mais nécessite une certaine précision dans la forme. Le serrage permet le maintien en position des pièces (MaP). L'effort auquel peut résister une assemblage par adhérence dépend de l'effort presseur et du coefficient d'adhérence entre les matériaux. L'effort presseur est en général réalisé par vissage ; lorsqu'un assemblage est provisoire, on peut utiliser des vérins ou le magnétisme (si le matériau est para- ou ferromagnétique).

Collage, soudage

[modifier | modifier le wikicode]On peut aussi lier les pièces par collage, brasage ou soudage ; la liaison n'est alors plus démontable sans dommage. Le collage consiste à utiliser un polymère, la colle, provoquant une forte adhérence avec les deux pièces. Un collage fort est en général obtenu avec une colle cyano-acrylate (marques commerciales Superglue, Loctite).

Le brasage consiste à faire fondre un métal d'apport. Ce métal d'apport fond à plus basse température que les pièces à lier. On utilise typiquement de l'étain (brasage dit « tendre ») ou un alliage à base de cuivre.

Le soudage consiste à utiliser un métal d'apport qui fond à une température similaire à celle des pièces à assembler ; les pièces à assembler et le métal d'apport doivent être faits du même métal, ou de nuances compatibles. On fait donc fondre le métal d'apport mais aussi les pièces au niveau du cordon de soudure. La soudure obtenue est plus résistante qu'une brasure, elle a dans l'idéal la même résistance que les métaux des pièces. Cependant, ce procédé provoque une déformation importante des pièces (fusion + solidification) et ne permet de lier que des pièces de métaux similaires.

-

Soudure à l'arc

-

Soudure à l'oxy-acétylène

-

Canalisations en cuivre brasées (plomberie)

Dilatation

[modifier | modifier le wikicode]

Les métaux n'ont pas un coefficient de dilatation linéaire très élevé. Toutefois, du fait de leur bonne tenue mécanique, ils sont souvent utilisés sur de grandes plages de température et pour des pièces de grandes dimensions. Il en résulte parfois des variations importantes de dimensions.

Cela peut être utilisé à dessein pour réaliser un assemblage par frettage :

- la pièce extérieure, la frette, est chauffée donc se dilate, elle est mise en place, puis elle se serre sur la pièce intérieure (pièce frettée) en refroidissant ;

- ou bien la pièce intérieure, la pièce frettée, est refroidie (par exemple à l'azote liquide, à −196 °C) donc se contracte, elle est introduite dans la frette, puis elle se serre dans la frette en se réchauffant.

On a donc un blocage par adhérence.

Par contre, la dilatation peut poser des problèmes en service :

- en faisant varier le jeu (risque de serrage ou de desserrage) ;

- en créant des contraintes pouvant engendrer une déformation voire une rupture.

Dans le cas de tuyauteries par exemple, on laisse les coudes s'étendre (on fixe au mur en amont ou en aval du coude, pas des deux côtés) ou bien on crée des cols de cygne ; sur les portions linéaires, on peut devoir faire des lyres ou des enroulements de dilatation. Pour les autres types de structure, on peut devoir utiliser des joints de dilatation (liaison glissière) ou des supports à réaction variable (boîtes à ressort).

Représentation en dessin technique

[modifier | modifier le wikicode]

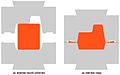

Lorsque l’on fait une coupe en dessin technique, les parties coupées sont hachurées (cela symbolise les traits de scie). Les hachures se font en trait fin, espacés régulièrement de 2 à 5 mm, et incliné à 30, 45 ou 60° par rapport à la direction principale de la pièce. Sur un plan d'ensemble, on utilise souvent des hachures différentes pour distinguer les catégories de matière. Pour les métaux, on utilise :

- des traits continus espacés régulièrement pour tous les métaux, et en particulier le fer, l'acier et la fonte ;

- des traits continus par groupe de deux pour les alliages légers, en général alliages d'aluminium ou de magnésium ;

- une alternance de traits continus et de traits interrompus pour les alliages de cuivre : cuivre, bronze, laiton.

Les soudures peuvent être représentées de manière visuelle, représentation dite « simplifiée ». Vu de côté, le cordon de soudure est symbolisé par des arcs de cercle en traits fin qui représentent les bourrelets inhérents au procédé. Vu en bout, le cordon de soudure est représenté coloré en noir.

La représentation symbolique consiste à coter la ligne du joint, c'est-à-dire à placer des symboles pointant sur la zone d'assemblage par une flèche. La base du symbole est deux traits horizontaux ; le trait du haut est plein et représente la face pointée par la flèche, le trait du bas est en pointillés et représente la face opposée ; le trait pointillé est omis si la soudure est symétrique. On place un symbole contre un trait s'il y a un cordon de soudure sur le côté pointé par la flèche. Le symbole rappelle la forme du profil du cordon de soudure (triangle rectangle isocèle pour une soudure d'angle, V pour une soudure en V, …).