Permis véhicules lourds/Système pneumatiques

Suspensions pneumatiques

[modifier | modifier le wikicode]La suspension pneumatique est un équipement qui est alimenté par une pompe à air entraînée par un moteur électrique ou un compresseur. Cette pompe pressurise l'air et le système utilise l'air comprimé comme un ressort. La suspension pneumatique remplace les ressorts conventionnels en acier. Si le moteur ne fonctionne pas pendant une période prolongée, la suspension du véhicule se dégonfle. Le but de la suspension pneumatique est de fournir un bon confort de roulement et dans certains cas d'autoreversement.

Aperçu

[modifier | modifier le wikicode]Pour ne pas utiliser de l'huile minérale sous haute pression, le système vise à atteindre un résultat semblable à l’hydropneumatique, une suspension qui a été introduite en 1954 par Citroën. L'une des premières implantations de la suspension pneumatique a été faite par Messier dans les années 1920. General Motors a utilisé son expérience avec la suspension pneumatique sur les autobus commerciaux pour introduire ce type de système, les ressorts standards ont été remplacés à chaque roue par des sacs gonflables, et avec des capteurs pour maintenir le niveau du véhicule sous la charge et dans les virages, toutefois ce modèle a été trop lent à réagir à des manœuvres brusques. À une période critiques du développement de la suspension pneumatique, la qualité de roulement fut un peu supérieur mais pas énormément. Mais malheureusement certains problèmes de fiabilité ont été en proie à ces systèmes, et cette option de la suspension pneumatique a été de courte durée à cette époque. Mais la suspension pneumatique est largement utilisée aujourd’hui sur les semi-remorques, trains (principalement les trains de passagers) et des autobus, qui sont tous les secteurs de transport qui ont contribué à créer l'usage et la conception de la suspension pneumatique. Une demande inhabituelle était sur l'expérimentation de l' Aérotrain.

Les applications

[modifier | modifier le wikicode]L'installation et la configuration de ces systèmes varient pour différentes marques et différents modèles, mais le principe sous-jacent reste le même. Le ressort métallique (bobine ou feuille) est supprimé, et un air bag, appelé aussi un ressort pneumatique, est inséré ou fabriqué pour s'adapter à la place de l'équipement d'usine. Lorsque la pression d'air est fournie dans le sac d'air, la suspension peut être ajustée à la hausse ou vers le bas (levée ou abaissée).

Pour les véhicules à suspension à lames, comme les camions de ramassage, la lame à ressort est parfois supprimée et remplacée par un lien multi-bar. Ces barres sont typiquement dans une configuration bras oscillant et le ressort de l'air peut être situé à la verticale entre une barre de liens ou le carter de pont et un point sur le châssis du véhicule. Dans d'autres cas, le coussin gonflable est situé sur le côté opposé de l'essieu de la barre de liens principale sur un membre en porte à faux supplémentaire. Si les barres de liaison principaux sont orientées parallèlement à l'axe longitudinal (conduite), l'axe de la voiture, le carter de pont peut être limité latéralement avec soit une barre Panhard ou un parallélogramme de Watt . Dans certains cas, deux des barres de liaison peuvent être combinées en une forme triangulaire qui limite efficacement les essieux des véhicules latéralement.

Les problèmes de la suspension à air sont généralement causés par la fissuration due à la vieillesse ou à l'humidité de l'air dans le système qu’il endommage de l'intérieur. Les pièces de suspension à air sèche peuvent échouer à cause du caoutchouc. Les crevaisons dans les ballons d'air peut être causées par des débris sur la route. Une installation incorrecte peut entraîner le frottement des coussins d'air contre le châssis du véhicule ou d'autres parties environnantes, ce qui va les endommager. L'extension de plus d'un ressort pneumatique qui n’est pas suffisamment limité par d'autres composants de la suspension comme un absorbeur de choc peut aussi conduire à la défaillance prématurée d'un ressort pneumatique à travers la déchirure de la membrane. La défaillance des flexible du sac gonflable peut aussi entraîner complètement l'immobilisation du véhicule, parce que le véhicule frotte contre le sol ou est trop élevé pour se déplacer.

La panne de l'alimentation en air du système est soit un problème sur la tuyauterie qui relie les sacs d'air ou entretoises sur le reste du système d'air, soit une panne du compresseur d'air. Cela se produit généralement lorsque les conduites d'air, qui doivent être acheminées vers les sacs d'air dans le châssis du véhicule, frottent contre un bord tranchant d'une partie du châssis ou d'un élément de suspension en mouvement ce qui provoque un trou. Ce mode de rupture prend généralement un certain temps à se produire après l'installation initiale du système et l'intégrité d'une section de la ligne est compromise au point de lacher suite au frottement et à l'abrasion résultante des matériaux. Une panne de ligne peut également se produire si un morceau de débris de la route frappe une ligne d'air et provoque une crevaison ou si une pièce se détache et rentre en contact avec la suspension. Donc la défaillance du compresseur est principalement due à une fuite d'air. Le compresseur va brûler en essayant de maintenir une pression d'air correcte dans un système où il y a une fuite d'air.

L'arrêt du compresseur peut aussi être causée par l'humidité de l'intérieur du système d'air qui entre en contact avec l'électronique. Le sécheur qui fonctionne pour enlever l'humidité de l'air du système, devient finalement saturé et incapable de remplir sa fonction. Cela provoque l'accumulation d'humidité dans le système et peut entraîner un dommage sur les ressorts pneumatiques ou encore brûler le compresseur.

Freins à air

[modifier | modifier le wikicode]

Les freins à air, sont utilisés sur des camions, autobus, semi-remorques, train, et les avions. George Westinghouse a d’abord développé un système de freinage à air comprimé pour une utilisation sur les chemins de fer. Il a fait breveter un système de freinage plus sûr avec de l'air comprimé le 5 mars 1872. Il fut initialement conçu et construit pour une demande d'utilisation sur les trains. Westinghouse a fait de nombreuses modifications pour améliorer son invention de freinage à air sous pression, ce qui a conduit à diverses formes de frein automatique et l’utilisation ultérieure pour des véhicules lourds routiers.

L'air comprimé du système de freinage

[modifier | modifier le wikicode]Les systèmes de freinage à air comprimé sont généralement utilisés sur des camions et autobus (Il y a une différence entre les freins pneumatiques et freins hydrauliques). Les types de freins à air des camions sont soit des unités de frein à tambour, soit des freins à disque. Le système se compose de freins de service, les freins de stationnement, une pédale de commande, d'un compresseur qui est entraîné par le moteur et un réservoir de stockage d'air comprimé. Pour le frein de stationnement, il y a un disque ou frein à tambour qui est conçu pour être tenu dans la position d'application par la pression du cylindre de frein à ressort. Une pression d'air doit être produite pour libérer les freins de stationnement.

Lorsque que les freins de service (celui utilisé lors de la conduite pour ralentir ou arrêter) sont appliqués, la pédale de frein est enfoncée, et vient pousser sur la membrane du vase à diaphragme et déplace une tige d'arbre à cames ce qui provoque le freinage pour réduire la vitesse de rotation des roues. Le compresseur d'air pousse l'air dans des réservoirs sous une pression à environ 120 PSI. La plupart des véhicules lourds ont une jauge qui est à la vue du conducteur. Cette jauge indique la pression d'air pour un fonctionnement sécuritaire du véhicule et qui inclut aussi des tonalités d'avertissement et des témoins lumineux. Pousser sur le bouton du frein de stationnement, ce qui relâche la pression de l'air sous pression dans les lignes entre le réservoir de stockage d'air comprimé et les freins. Une panne de pression d'air à tout moment ne pourrait permettre une application pleinement de la pression du freinage à ressort immédiatement.

La pédale de frein

[modifier | modifier le wikicode]Les freins sont appliqués en appuyant sur la pédale de frein, pousser sur la pédale applique une pression d'air, libérer la pédale de frein réduit donc la pression de l'air et relâche les freins. Libérer les freins à air comprimé permet à une certaine quantité d'air de sortir du système, et donc la pression d'air dans les réservoirs est ainsi réduite. Il doit être reconstitué par le compresseur d'air. Appuyer et relâcher la pédale inutilement fait descendre la pression l'air plus vite que le compresseur ne pourrait le remplacer. Si la pression devient trop faible, les freins ne pourront plus être en état d'opération. Ces gros véhicules ont également un système de freinage d'urgence, dans lequel l'air comprimé retient une force mécanique (généralement un ressort) qui, autrement, engageraient les freins. Par conséquent, si la pression d'air est perdue pour une raison quelconque, les freins s'appliqueraient et amenerait le véhicule à un arrêt.

Système d'approvisionnement

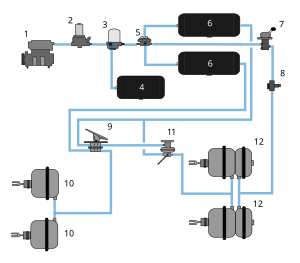

[modifier | modifier le wikicode]

L'air comprimé est d’abord acheminé à travers un serpentin de refroidissement et dans un sécheur d'air qui élimine l'humidité et les impuretés et peut également inclure un régulateur de pression, une soupape de sécurité et d'un réservoir plus petit pour la purge. Comme une alternative à la sécheur d'air, le système d'alimentation peut être équipé d'un antigel et séparateur d'huile. L'air comprimé est ensuite stockée dans un réservoir (aussi appelé un réservoir humide) à partir de laquelle il est ensuite distribué via une vanne à quatre voies de protection à l'avant et frein à l'arrière à circuit d'air du réservoir, un réservoir de frein de stationnement et un point d'approvisionnement et de distribution d'air auxiliaire. Il comprend également diverses systèmes de vérification, limitation de la pression, les égouttoirs et les soupapes de sécurité.

Système de contrôle

[modifier | modifier le wikicode]Le système de contrôle est divisé en deux circuits de freinage de service: le circuit de frein de stationnement et de la remorque du circuit de freinage. Ce circuit de freinage à double système est encore divisé en circuits roues par roues avant et arrière qui reçoivent de l'air comprimé à partir de leurs réservoirs individuels pour plus de sécurité en cas d'une fuite d'air. Les freins de service sont appliqués au moyen d'une valve de freinage à air avec une pédale qui réglemente les deux circuits. Sur le frein de stationnement, c’est le même principe que sur les avions, il exploite l'air du frein à ressort où est appliquée par la force les ressorts dans le cylindre et libère l'air comprimé par la soupape de contrôle à la main.

Le frein de la remorque se compose d'un système à deux lignes directes : la ligne d'alimentation (en rouge) et la ligne de service (en bleu). La ligne d'alimentation reçoit l'air du réservoir principal du système et relâche les freins à air via une valve de relais lorsque le bouton rouge est poussé dans la cabine et la ligne de service est réglée par la vanne de relais de freins de la remorque. Les signaux de fonctionnement du relais sont fournis par le premier moteur de la pédale des freins pour l'alimentation en air, le contrôle du service de frein d'urgence à main de la remorque.

-

Clapet de frein de stationnement

-

Maître-cylindre de frein

-

Soupape d'air de frein principal

-

Valve de relais de freins de remorque

-

Compresseur d'air du camion

-

Le sécheur d'air

-

Relais de frein de la soupape d'air

-

Quatre valves de protection