Introduction à la science des matériaux/Les polymères - Structure et propriétés mécaniques

Comportement mécanique

[modifier | modifier le wikicode]Rigidité d'une chaîne linéaire

[modifier | modifier le wikicode]

Considérons une chaîne linéaire avec des liaisons pivot, typiquement du polyéthylène haute densité. En absence d'agitation thermique (faible température), les monomères vont s'arranger de sorte à ne pas se gêner les uns les autres, on a donc une chaîne en zig-zag. Si la température s'élève, les liaisons pivot se mettent à tourner et la chaîne s'entortille ; les extrémités de la chaîne se rapprochent, le polymère se raccourcit. Ce comportement est l'inverse de ce que l’on voit à l'échelle macroscopique : le polymère se dilate avec la chaleur, cette description est donc insuffisante.

On peut définir la rigidité dynamique de la chaîne par l'énergie ET qu’il faut pour faire tourner un monomère par rapport à l'autre.

Les chaînes moléculaires sont souples, les polymères ont donc typiquement un module de Young faible, en particulier les élastomères (caoutchoucs).

Polymère amorphe anisotrope

[modifier | modifier le wikicode]

Considérons des chaînes linéaires, non liées entre elles et distribuées de manière aléatoire, en une « pelote » anisotrope ; les chaînes ont peu de cohésion entre elles. On a donc un phénomène de glissement entre chaînes, ou fluage. Ce comportement est qualifié de visqueux — viscoélastique ou viscoplastique.

La viscoélasticité peut se modéliser comme la mise en parallèle d'un ressort et d'un amortisseur (modèle de Kelvin-Voigt) : la loi de Hooke (voir Propriétés mécaniques des matériaux I — Généralités et traction simple > Domaine élastique) devient

- ,

la contrainte dépend à la fois de l'élongation mais aussi de la vitesse de déformation, via la viscosité dynamique η (en Pa⋅s).

Il existe différents modèles de viscoélasticité et de viscoplasticité, l'étude exacte des écoulements visqueux, la rhéologie, sort du cadre de ce cours.

Du fait de la viscosité, le matériau « s'assouplit » — son module d'élasticité apparent diminue — si on le tire lentement (dε/dt tend vers 0) ou si on le chauffe ; on parle « d'équivalence température-temps ».

Par ailleurs, il est beaucoup plus facile de séparer deux chaînes que de rompre une chaîne. Plus les chaînes sont longues, plus le matériau est résistant. La longueur des chaînes est exprimée par la masse molaire moyenne M (parfois improprement nommé « poids moléculaire »), c'est-à-dire la masse d'une mole de chaînes, ou bien par le degré de polymérisation moyen DP, qui est le nombre de monomères par chaîne.

Le polyéthylène fournit un exemple modèle :

- le polyéthylène à basse densité linéaire (PE-BDL) a une masse molaire M de 4 à 10 kg/mol, soit un degré de polymérisation DP de 140 à 360 ;

- le polyéthylène à haute densité (PE-HD) a une masse molaire M de l’ordre de 40 kg/mol, soit un degré de polymérisation DP d'environ 1 400 ;

- le polyéthylène à très haute densité linéaire (PE-UHMW) a une masse molaire M de 4 à 10 Mg/mol, soit un degré de polymérisation DP de 140 000 à 360 000.

Les différence de comportement mécanique sont flagrantes ; alors que le PE-HD est utilisé pour faire des sacs plastique, des réservoirs, des chaises, … le PE-UHMW est utilisé pour faire des patinoires (il résiste aux patins) et des gilets pare-balle.

| Propriété | PE-HD | PE-UHMW |

|---|---|---|

| Module de Young E (GPa) | 0,8-1,2 | 0,14-0,78 |

| Limite élastique Re (MPa) | 24-30 | 20 |

| Résistance à la traction Rm (MPa) | 30-35 | 40 |

| Allongement à la rupture A% | 500-900 | 200-600 |

Polymère amorphe orienté

[modifier | modifier le wikicode]

La mise en forme des matières plastique se fait souvent par extrusion. À l'état liquide, l'écoulement pour la mise en forme oriente les chaînes. Si le refroidissement est suffisamment rapide, les chaînes n'ont pas le temps de se « remettre en pelote » sous l'effet de l'agitation thermique ; on obtient donc un polymère orienté.

On peut également orienter les chaînes en soumettant une pièce à une extension ; les chaînes vont glisser au fur et à mesure (fluage) pour s'orienter. Ce procédé est utilisé dans la fabrication de bouteilles en PET : on part d'un préforme chauffée, qui a la forme d'un éprouvette, et cette préforme est :

- étirée dans le sens de la longueur par une canne (tige métallique) ;

- étirée dans le sens de la largeur par un soufflage d'air modéré (5 à 9 bar).

On obtient ainsi des chaînes orientées selon deux directions perpendiculaires, le matériau est dit orthotrope ou bi-orienté (BO). Cet état garantit une bonne résistance mécanique. On introduit ensuite une forte pression (40 bar) qui vient plaquer le polymère contre le moule.

Les films plastiques d'emballage (PP, PA, PVDC, PET, certains PE) sont également étirés dans le sens longitudinal et transverse au cours de la fabrication, pour obtenir une bi-orientation (BOPP : biaxially oriented polypropylene, BOPS : biaxially oriented polystyrene).

Le produit est plus rigide (E élevé) et plus résistant (limite d'écoulement plus élevée) dans le sens des chaînes que dans le sens transverse ; le coefficient de dilatation est plus faible dans le sens des chaînes que dans le sens transverse.

Si l’on chauffe une pièce dont les fibres sont orientées (p. ex. une bouteille de PVC à 100 °C pendant plusieurs minutes), on peut provoquer un retour à l'état anisotrope (relaxation d'orientation), ce qui peut induire une déformation importante de la pièce.

Cristallisation et vitrification

[modifier | modifier le wikicode]

Toujours dans le cas d'un polymère formé de chaînes linéaires ; si l’on refroidit lentement ce polymère, l'agitation thermique diminuant, les chaînes se « déplient et tendent à s'empiler ». C'est la cristallisation.

Cette cristallisation n'est jamais parfaite ; on a donc des zones cristallisées, les cristallites, entourées de zones amorphes. Une cristallite est formée de chaînes repliées sur elles-mêmes et qui s'empilent comme montré plus haut. Une chaîne peut être en partie dans un cristallite et en partie dans une zone amorphe, voire même faire partie de deux cristallites.

Si le refroidissement est très rapide, il n'y a pas de cristallisation, on obtient un état amorphe dit « vitreux ». Par ailleurs, certains polymères comportent de nombreux défauts (par exemple ramifications, alternance irrégulière de comonomères), ont des chaînes très rigides qui « s'étirent mal » ou bien les chaînes « ne se prêtent pas à l'empilement » (par exemple cycles aromatiques), et de ce fait cristallisent peu voire ne cristallisent jamais.

On a de fait trois types de polymères :

- A1 : le polymère ne cristallise jamais, p. ex. les thermodurcissables, les copolymères statistiques 50/50 ;

- A2 : le polymère cristallise si la vitesse de refroidissement est faible, avec typiquement un taux de cristallinité xc = 20 à 80 % (pourcentage molaire de polymère cristallisé) ; on peut obtenir un polymère entièrement amorphe, dit « vitreux », par trempe ; p. ex. PET, PEEK, PPS ;

- C : même avec une trempe, le polymère est toujours partiellement cristallisé ; avec un refroidissement lent, on peut obtenir un fort taux de cristallinité (95 % de polymère cristallisé) ; p. ex. PE, POM.

Les cristallites renforcent le polymère. Par ailleurs, la partie amorphe présente une « transition vitreuse » :

- en dessous d'une température Tv (ou Tg, glass), pouvant aller de 0 °C (polypropylène PP) à 210 °C (polyéthylénimine PEI), la partie amorphe a une grande rigidité (module de Young E de l’ordre de 1 GPa) ;

- au dessus de cette température, le polymère prend un état caoutchouteux (E de l’ordre de 0,1 à 100 MPa).

Le taux de cristallinité a donc une importance capitale sur les propriétés mécaniques.

Les chaînes courtes (masse molaire et degré de polymérisation faibles) ont une température de transition plus basse.

Liaisons entre chaînes et polymères tridimensionnels

[modifier | modifier le wikicode]

Deux chaînes linéaires peuvent être liées par une liaison faible. Si globalement une molécule est électriquement neutre, en revanche la répartition des charges n’est pas homogènes. Il peut donc y avoir des dipôles +- qui s'attirent, ce qui forme les liaisons de van der Waals. Les dipôles peuvent être permanent, induits par un autre dipôle, ou bien résulter de fluctuations de la densité électronique (une description exacte relève de la physique quantique et sort du cadre de ce cours).

La liaison hydrogène survient lorsque l'électron d'un atome d'hydrogène est attiré par un atome d'azote, d'oxygène ou de fluor qui lui est lié ; c’est un cas extrême d'interaction dipôle-dipôle, plus forte que les liaisons de van der Waals. Elle augmente sa cristallinité du polymère et le rigidifie, un cas typique étant le Kevlar (PPD-T).

On peut introduire des produits dits plastifiants ou assouplissants : les molécules de ces produits s'insèrent entre les chaînes de polymère et empêchent les liaisons entre les chaînes.

Il peut y avoir des liaisons chimiques qui s'établissent entre des chaînes, des pontages. Les molécules forment alors des réseaux bi- ou tridimensionnels, on parle de polymère réticulé. Les chaînes sont toutes liées entre elles, il n'y a donc plus de fluage possible, ni de cristallisation.

La structure tridimensionnelle peut apparaître dès la polymérisation. On peut également réticuler un polymère linéaire ; c’est le cas de la vulcanisation du caoutchouc, opération qui rigidifie le caoutchouc

La réticulation rigidifie la structure.

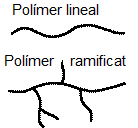

Polymère ramifié

[modifier | modifier le wikicode]

Les chaînes de polymères peuvent présenter des ramifications. Ces ramifications gênent le rapprochement des chaînes de polymère, et donc diminuent les forces de van der Waals, la cristallinité et la température de transition vitreuse. Par exemple, le polyéthylène à basse densité (PEBD) est très ramifié alors que le polyéthylène à haute densité (PEHD) est peu ramifié, en conséquence :

- le PEHD a un taux de cristallinité plus élevé, il est plus rigide ;

- le PEBD est plus malléable, résiste mieux aux chocs.

Le PEBD est utilisé entre autres pour les sacs plastiques ; le bruit caractéristique obtenu en froissant le produit provient des frictions entre ramifications.

Courbes de traction

[modifier | modifier le wikicode]

On a donc quatre types de comportement mécanique, dépendant :

- de la nature chimique du polymère (rigidité intrinsèque des liaisons pivot, liaisons possibles entre chaînes) ;

- de la longueur des chaînes ;

- de la ramification des chaînes ;

- des liaisons entre chaînes (forces de van der Waals, liaison hydrogène, pontages) ;

- de la cristallinité (et donc de la vitesse de refroidissement lors de la fabrication de la pièce) ;

- de la température et de la vitesse de traction.

Ces types sont (voir figure ci-contre) :

- I : fragile ;

- II : viscoélastique avec seuil d'écoulement σe ;

- III : viscoélastique sans seuil d'écoulement ;

- IV : viscoplastique.

Notes

[modifier | modifier le wikicode]