Introduction à la science des matériaux/Exercices/Reconception d'une pièce mécanique

Cet exercice est tiré de l'épreuve U52 « Analyse et spécification de produits » du BTS Conception de produits industriels, session de 2009 (domaine public). Il devrait pouvoir être fait en ¹⁄₂ h.

Présentation

[modifier | modifier le wikicode]Depuis plus de vingt ans, la société Somex conçoit et fabrique des unités d'usinage de machines spéciales et standard : broches tournantes, unités de taraudage, unités d'avance, … À ce jour, plusieurs milliers d'unités d'usinage et plusieurs centaines de machines spéciales ont été installées à travers plus de vingt pays dans le monde.

La tête révolver ETR36

[modifier | modifier le wikicode]

En usinage, la durée de cycle de production est fortement liée aux durées de changement d'outils. Afin d'optimiser cette durée, la société Somex produit, depuis quelques années, une tête révolver à 6 broches ETR36. Chacune des 6 broches de cette tête peut comporter des outils d'usinage simples ou multiples. Les usinages effectués avec cette tête sont des perçages, des taraudages et certaines opérations de fraisage.

La tête révolver ETR36, de construction particulièrement compacte et robuste, peut être implantée sur un module trois axes ou sur une unité d'avance.

Le même moteur permet la rotation de la tourelle (en vert) pour le changement de broche et la mise en rotation de la broche (en bleu) en place. Une pièce, appelée baladeur (en rouge clair), est mue par une fourchette actionnée par un vérin (en rose). Le baladeur présente des cannelures femelle qui assure son entraînement en rotation par l'arbre moteur cannelé (en rouge foncé), tout en permettant sa translation. Le baladeur possède également une roue dentée conique. Lorsque le vérin est rentré, la roue dentée est en prise avec la roue dentée de la tourelle et entraîne donc celle-ci en rotation.

Lorsque le vérin est sorti, la roue dentée du baladeur n'est plus en prise. Par contre, la cannelure femelle s'emboîte sur la cannelure de l'arbre de l'outil et entraîne celui-ci en rotation. La tourelle est immobilisée par un système de couronnes dentées (couronne de Hirth) : une couronne mobile (en violet) est mue par un vérin ; lorsqu’il est sorti, la couronne vient s'emboîter dans les couronnes fixées respectivement sur le bâti et sur la tourelle, immobilisant ainsi la tourelle par rapport au bâti. La tourelle est dite indexée.

- Entraînement de la tourelle (haut), et rotation de l'outil, tourelle indexée (bas)

- Schéma cinématique correspondant

Problématique

[modifier | modifier le wikicode]

La rotation d'un sixième de tour de l’ensemble mobile {tourelle + broches} nécessite un temps de 0,63 seconde. Les produits similaires proposés sont, pour certains, plus performants à ce niveau et offrent des temps de cycle inférieurs. Le temps de cycle prend en compte le désindexage, le temps d'accélération, de décélération et le temps d'indexage de la tourelle. La durée de rotation, ne prenant pas en compte l'indexage et le désindexage, est de 0,23 s. Pour une rotation supérieure à ¹⁄₆ tour, la vitesse de rotation de la tourelle est limitée à 100 tr/min.

Afin de réduire le temps de cycle, deux axes d'étude sont considérés :

- réduction du temps de désindexage par optimisation de l'automatisme ;

- réduction des temps d'accélération et de décélération par optimisation des performances dynamiques.

La première étude n’est pas abordée ici. Pour la seconde étude, l'objectif fixé est de réduire les temps d'accélération et de décélération de 10 %. On propose notamment de choisir un ou plusieurs nouveaux matériaux pour la tourelle, puis de vérifier l'impact du changement de matériau sur le comportement dynamique de la tête révolver.

Matériau actuel

[modifier | modifier le wikicode]Le matériau actuel de la tourelle est l'EN GJL-250, une fonte à graphite lamellaire, plus connue sous le nom de fonte grise.

Généralités

[modifier | modifier le wikicode]Les fondations de la société industrielle moderne sont, pour ainsi dire, coulées dans la fonte : c’est le matériau qui a rendu possible la révolution industrielle. Aujourd'hui, il détient une seconde distinction : celle d’être le meilleur marché de tous les matériaux d'ingénierie. Les fontes de fer contiennent au minimum 2 % de carbone — la plupart en contiennent 3 à 4 % — et de 1 à 3 % de silicium. Le carbone rend le fer très fluide lorsqu’il est fondu, lui permettant d’être coulé dans des formes compliquées.

Utilisation

[modifier | modifier le wikicode]| Propriétés générales | |

|---|---|

| Masse volumique (ρ) | 7 200 kg/m3 |

| Prix | 0,4581–0,5039 EUR/kg (2009) |

| Propriétés mécaniques | |

| Module de Young (E) | 80–138 GPa |

| Module de cisaillement (G) | 31–57 GPa |

| Module de compressibilité (K) | 130–140 |

| Coefficient de Poisson (ν) | 0,26–0,28 |

| Mesure de dureté Vickers | 90–310 HV |

| Limite élastique (Re) | 140–420 MPa |

| Résistance en traction (Rm) | 140–448 MPa |

| Résistance à la compression | 500–1 100 MPa |

| Allongement (A%) | 0,17–0,7 % |

| Limite de fatigue | 40–170 MPa |

| Ténacité (KIC) | 10–24 MPa⋅m1/2 |

| Coefficient d'amortissement | 0,01–0,04 |

| Propriétés thermiques | |

| Conducteur ou isolant thermique ? | bon conducteur |

| Conductivité thermique (λ) | 40–72 W/(m⋅K) |

| Coefficient de dilatation (α) | 11–12,5 ⋅10-6/°C |

| Chaleur spécifique (Cp) | 430–495 J/(kg⋅K) |

| Température de fusion (Tf) | 1 130–1 377 °C |

| Température maximale d’utilisation | 349,9–450 °C |

| Température minimale d’utilisation | -150– −50 °C |

| Propriétés électriques | |

| Conducteur ou isolant électrique ? | bon conducteur |

| Résistivité électrique (ρe) | 62–86 µΩ⋅cm |

| Propriétés optiques | |

| Transparent ou opaque ? | opaque |

Mise en œuvre

[modifier | modifier le wikicode]| Aptitude à fondre | 5 |

| Formabilité | 1–2 |

| Usinabilité | 4 |

| Soudabilité | 1 |

| Aptitude au soudage/brasage | 1–2 |

Environnement

[modifier | modifier le wikicode]| Mise en œuvre | |

|---|---|

| Moulage | 2,757–3,37 MJ/kg |

| Forgeage, laminage | 5,121–5,258 MJ/kg |

| Usinage (par unité de masse enlevée) | 3,622–4,427 MJ/kg |

| Méthode des poudres | 22,82–27,89 MJ/kg |

| Vaporisation | 17,46–21,34 MJ/kg |

| Recyclage et élimination | |

| Recyclable | oui |

| réutilisable | oui |

| biodégradable | non |

| incinérable | non |

| entreposable dans une décharge | oui |

| Une ressource renouvelable ? | non |

Il faut relativement peu d'énergie pour faire de la fonte de fer, du moins si on s'en tient à la famille de métaux : elle a une longévité exceptionnelle et on la recycle facilement. La pollution causée par les hauts-fourneaux dans lesquels on la fabrique fut à une certaine époque un problème majeur, mais la technologie moderne l'a totalement éliminée.

Recommandations pour la conception

[modifier | modifier le wikicode]La fonte de fer grise peut facilement s'usiner, elle amortit bien les vibrations, est relativement cassante et offre une faible résistance en traction. En automobile, c’est le matériau des blocs de cylindres, des tuyères d'échappement, des disques et des tambours de frein, des engrenages et des volants.

Choix d'un nouveau matériau

[modifier | modifier le wikicode]La broche étant déjà optimisée sur le plan technico-économique, on envisage de modifier le matériau de la tourelle qui est la pièce la plus importante de l’ensemble mobile. Une étude mécanique a mis en évidence que pour obtenir une réduction des temps d'accélération et de décélération d'au moins 10 %, il faut réduire l'inertie de la tourelle d'au moins 60 %. Ceci correspond, à géométrie constante, à une diminution de la masse volumique du matériau de la tourelle dans les mêmes proportions.

Le cahier des charges pour le choix du matériau prend en compte les objectifs fonctionnels suivants :

- OBJ1 : diminuer l'inertie d'au moins 60 % ;

- OBJ2 : rester dans le domaine élastique avec un coefficient de sécurité de 2 ;

- OBJ3 : choisir un procédé d'obtention adapté à la forme de la pièce et à la production désirée (100 pièces/an) ;

- OBJ4 : rester dans des déformations proches de celles de la tourelle actuelle.

- Question 1

Donnez trois caractéristiques essentielles de la fonte grise qui justifient son utilisation pour la tête révolver.

- Question 2

Compte tenu des OBJ1 et OBJ2, la première étape s'appuie sur le graphique no1 ci-contre. Justifier l’utilisation des deux paramètres de construction de ce graphique.

- Question 3

Calculer la masse volumique maximum correspondant à l'OBJ1.

- Question 4

On donne, sur le document ci-contre, les contraintes supportées par la tourelle dans le cas de chargement le plus défavorable. Relever la contrainte maximale et calculer la valeur de la limite élastique minimale répondant à l'OBJ2.

- Question 5

Sur le graphique no1, encadrer la zone de choix correspondant aux OBJ1 et OBJ2.

- Question 6

Compte tenu de l'OBJ3, quel(s) procédé(s) d'obtention proposeriez-vous ?

- Question 7

Identifiez sur le graphique no1 au moins deux matériaux situés dans la zone de choix. Justifiez votre choix.

- Question 8

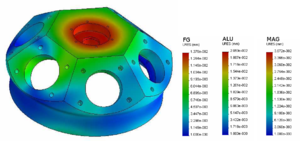

Le document ci-contre présente les déplacements maximum de la tourelle, dons le cas de chargement le plus défavorable, pour :

- une fonte grise FG ;

- un alliage d'aluminium ALU ;

- un alliage de magnésium MAG.

Comparer le déplacement maximal de la tourelle ALU avec celui de la tourelle FG : . Faire de même avec la tourelle MAG : .

- Question 9

On s'intéresse au coût que représente le changement de matériau. Pour cela, on donne le graphique ci-contre. La tourelle garde un volume constant pour les trois version ; masses volumiques :

- ρALU = 2 700 kg/m3 ;

- ρMAG = 1 750 kg/m3.

Repérer, sur le graphique ci-contre, les coûts de ALU et MAG (prendre la valeur la plus importante) et les comparer au coût de FG. Conclure.

Conclusion

[modifier | modifier le wikicode]Un calcul mécanique donne la relation permettant de calculer la nouvelle durée de rotation en fonction des masses volumiques :

- .

- Question 10

Calculer tALU et tMAG. En déduire le gain Gn (n = ALU ou MAG) finalement obtenu en %.

- Question 11

Présenter sous forme de tableau les résultats du comparatif ALU et MAG :

| ALU | MAG | |

|---|---|---|

| Gain temps % | ||

| Variation déplacement/FG | ||

| Augmentation coût/FG |

Quel matériau peut être retenu ? Justifier.

- Question 12

Les OBJ2 et OBJ4 sont très contraignants car :

- la contrainte maximale est très localisée ;

- il est difficile de trouver un matériau avec une faible inertie et une grande rigidité.

Quel autre facteur devrait-on envisager pour avoir une tourelle ayant une faible inertie tout en étant aussi résistante et rigide que la tourelle FG ?

Corrigé

[modifier | modifier le wikicode]- Question 1

La fonte grise possède :

- un excellente aptitude à fondre lui permettant d’être coulée dans des formes complexes ;

- une très bonne usinabilité ;

- une bonne capacité à amortir les vibrations de l'outil lors de l'utilisation.

- Question 2

Le graphique prend en compte deux critères :

- la masse volumique, critère de légèreté pour limiter les efforts dus aux effets dynamiques (OBJ1) ;

- la limite élastique, critère de résistance pour rester dans le domaine élastique du matériau (OBJ2).

- Question 3

On a

- ρEN GJL-250 = 7 200 kg/m3

donc

- ρmaxi OBJ1 = ρEN GJL-250 × (1 – 0,6) = 2 880 kg/m3.

- Question 4

Le graphique nous donne une contrainte maximale de 34,89 MPa (maximum de l'échelle). Si on suppose que l’on est à la limite Rpe, la limite élastique minimale répondant à l'OBJ2 est donc :

- Re mini OBJ2 = Rpe × s = 34,89 × 2 ≃ 70 MPa

Remarque : la contrainte maximale est très localisée sur une nervure de la tourelle, on reviendra sur ce point en question 12.

- Question 5

On fera attention au fait que l'échelle est logarithmique. Pour l'axe des x, on peut prendre 2 880 ≃ 3 000.

- Question 6

La complexité des formes de la tourelle impose l'obtention de la tourelle en fonderie, les surfaces fonctionnelle étant usinées par la suite.

La taille de la série (100 pièces/an) impose un moulage au sable.

- Question 7

Sur le graphique ci-contre :

- alliages d'aluminium pour fonderie ;

- alliages de magnésium pour fonderie.

Les deux matériaux respectent les OBJ1 et OBJ2 (ils sont dans la zone définie dans la question 5). De plus, le procédé d'obtention est la fonderie (respect de l'OBJ3).

- Question 8

La lecture du document (maxima des échelles) donne :

- variation ALU/FG : ;

- variation MAG/FG : .

- Question 9

Le paramètre du graphique représente uniquement le prix du kilogramme de matériau ; c’est le coût de la matière. Le procédé d'obtention étant le même, il n'y aura pas de différence de prix notable à ce niveau (dans l'absolu, il faudrait prendre en compte l'énergie nécessaire pour la fusion).

Le coût matière d'un pièce Pi est la prix au kilogramme pi multiplié par la masse M, la masse étant elle-même la masse volumique ρi multipliée par le volume V de la pièce :

- Pi = pi × M = pi × ρi × V.

On a donc :

- PFG = 0,45 × 7200 × V = 3 240 × V ;

- PALU = 2,17 × 2700 × V = 5 859 × V ;

- PMAG = 2,46 × 1750 × V = 4 035 × V ;

soit

- ;

- .

- Question 10

On a :

- (donnée de l'énoncé) ;

- , soit un gain ;

- , soit un gain .

- Question 11

| ALU | MAG | |

|---|---|---|

| Gain temps % | 10,2 % | 12,5 % |

| Variation déplacement/FG | 1,5 | 2,7 |

| Augmentation coût/FG | 1,8 | 1,3 |

Choix : alliages d'aluminium pour fonderie (ALU) : dans le respect du cahier des charges, la pièce obtenue a les déplacements les plus faibles malgré un coût un peu supérieur aux alliages de magnésium pour fonderie (MAG). Le MAG donne un gain de temps à peine meilleur.

Notons par ailleurs que le magnésium est plus facilement inflammable que l'aluminium (oxydation fortement exothermique), le choix de l'aluminium donne une plus grande sécurité de ce point de vue.

- Question 12

Une remise en cause de l'inertie de la tourelle ne peut pas se limiter à changer le matériau. Il faut aussi modifier les formes de la tourelle de manière à améliorer la rigidité (réduire les déformation) et la résistance tout en diminuant le volume, par exemple en ajoutant des nervures, en augmentant les rayons de raccordement, en amincissant là où c’est possible pour épaissir là où c’est nécessaire.

Source

[modifier | modifier le wikicode]Le sujet original peut être téléchargé sur le site BTSCPI.fr :

[pdf] •

[pdf] •  [licence DP] • (fr) • lien vers le document • dossier technique

[licence DP] • (fr) • lien vers le document • dossier technique [pdf] •

[pdf] •  [licence DP] • (fr) • lien vers le document • dossier travail

[licence DP] • (fr) • lien vers le document • dossier travail [pdf] •

[pdf] •  [licence DP] • (fr) • lien vers le document • dossier réponse

[licence DP] • (fr) • lien vers le document • dossier réponse