Introduction à la science des matériaux/La corrosion

Résumé

[modifier | modifier le wikicode]Nous étudions ici la dégradation des métaux sous l'effet chimique de l'environnement, éventuellement combinée à des sollicitations mécaniques, ainsi que les moyens de s'en protéger.

Introduction

[modifier | modifier le wikicode]

À l'état naturel, les métaux existent sous forme d'oxyde (minerai), la métallurgie primaire consistant justement à faire la transformation oxyde → métal (réduction). Les métaux ont donc une tendance à retourner à leur état naturel, celui d'oxyde. La corrosion est en quelque sorte ce retour, une transformation métal → oxyde (oxydation).

La corrosion est un problème majeur, puisque l’on estime que 5 t d'acier disparaissent chaque seconde dans le monde (une très fine couche, mais sur tous les objets, appareils et structures en acier qui existent de par le monde…). Un problème économique, donc, mais aussi de sécurité et de protection environnementale :

- risque d'accident par rupture de pièce de structure, d'un réservoir sous pression ;

- risque environnemental et sur la santé : produit toxique qui risque de se répandre hors d'une cuve percée, mais aussi quelle est la toxicité de l'oxyde de métal ainsi formé ? Quelle est la toxicité des moyens de lutte contre la corrosion mis en œuvre ?

La forme stable du métal dépend de l'environnement. Le résultat n’est pas le même selon que l’on se place à l'air, dans de l'eau « pure », dans de l'eau de mer, dans un acide, à haute température dans une atmosphère sèche ou avec des dépôts de sels fondus, …

Il faut donc considérer le couple métal + environnement, ainsi que l'interface entre les deux : la principale protection contre la corrosion se trouve dans la conception.

La protection contre la corrosion peut jouer sur cinq facteurs :

- matériau : choix du matériau résistant à l'environnement ;

- environnement : maîtrise de l’environnement ;

- interface matériau/environnement : forme et état de surface, traitement de surface ;

- réaction chimique : modification des conditions thermodynamiques et cinétiques ;

- maintenance : suivi et remplacement de la pièce avant rupture.

Corrosion aqueuse

[modifier | modifier le wikicode]Corrosion généralisée

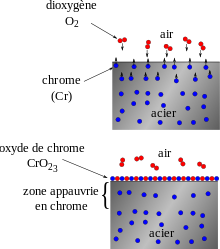

[modifier | modifier le wikicode]L'eau contient du dioxygène dissous (ce qui permet aux poissons de "respirer"). Le métal M peut donc s'oxyder par réaction avec ce dioxygène :

- 2M + O2 → 2MO

L'écriture ci-dessus est une écriture générique, chaque métal réagissant avec des proportions différentes, par exemple :

- 4Cr + 3O2 → 2Cr2O3

- 4Fe + 3O2 → 2Fe2O3

- 4Al + 3O2 → 2Al2O3

- 4Cu + O2 → 2Cu2O

- 2Mg + O2 → 2MgO

- 2Zn + O2 → 2ZnO

Par ailleurs, le métal peut aussi réagir avec l'eau, produisant un dégagement de dihydrogène :

- M + H2O → MO + H2

Ce phénomène est aggravé par la présence d'ions chlorure, notamment par la présence de sel dans l'eau (eau de mer, salage des routes).

L'oxydation du métal peut former

- une couche d'oxyde protectrice (adhérente, compacte) : cette couche isole le métal de l'environnement et ralentit considérablement la corrosion, c’est la passivation ; c’est le cas du cuivre, de l'aluminium et des inox ;

- une couche poreuse et/ou peu adhérente, donc non protectrice, c’est le cas de la rouille.

Il peut aussi se former un hydroxyde métallique

- M + 2H2O → M(OH)2 + H2

Les ions métalliques se dissolvent dans l'eau, notamment dans l'eau acide

- MO + 2H+acide → M2+dissout + H2O

- M(OH)2 + 2H+acide → M2+dissout + 2H2O

Donc en milieu acide, la corrosion est accélérée. On remarque par exemple que les pièces métalliques du placard de cuisine contenant la bouteille de vinaigre rouillent plus vite que les autres.

La corrosion décrite ici touche la totalité de la surface d'une pièce. On parle de corrosion généralisée.

Corrosion galvanique

[modifier | modifier le wikicode]

Lorsque l’on met deux métaux différents en contact, il se produit un phénomène de pile électrique :

- un des métaux sert de support à une décomposition de l'eau grâce à l'apport d'électrons (électrolyse) ; il « pompe des électrons » pour pouvoir réaliser cette réaction ;

- l'autre métal s'oxyde pour pouvoir fournir ces électrons.

On parle de corrosion galvanique ou de pile de corrosion ; c’est une corrosion très rapide. On peut voir cela de la manière suivante : la corrosion est une oxydation, c'est-à-dire une perte d'électrons ; un métal « fournit des électrons » et empêche l'autre métal d’en perdre, donc de s'oxyder.

Le métal qui ne se corrode pas est appelé « métal noble » ; il est totalement protégé de la corrosion par le métal moins noble. On peut faire des essais deux à deux et déterminer un classement, appelé série galvanique, du métal le plus noble vers le moins noble :

- Au > Ag > Ti > acier inox > bronzes, laitons > Cr > Ni > Cu > acier, fonte > Pb > Sn > Al > Zn > Mg

Ce classement est donné pour de l'eau pure peu aérée. Il dépend des conditions : composition de l'eau, température, … La série galvanique est différente dans l'eau salée, dans tel ou tel acide, pour telle température, …

Ainsi, si on met une vis en acier dans de l'aluminium, l'aluminium va se corroder rapidement : l'aluminium est réputé inoxydable car il forme une couche d'oxyde protectrice, mais c’est un des métaux les moins noble et est donc très sensible à la corrosion galvanique. Par contre, si on utilise une vis d'acier galvanisé, c'est-à-dire recouvert de zinc, alors l'aluminium est en contact avec le zinc : la couche de zinc sur la vis va s'oxyder très vite, mais l'aluminium sera protégé.

Notons qu'un métal noble est protégé naturellement contre la corrosion (or, argent) ; mais un métal peu noble, comme l'aluminium, peut lui aussi être protégé, par sa couche d'oxyde (passivation).

Corrosion localisée

[modifier | modifier le wikicode]

Mais on peut aussi avoir une pile de corrosion lorsque l’on n'a qu'une seule pièce :

- en raison de variations dans le métal : précipités, inclusions, soudure, …

- en raison de la variation du milieu, on parle de pile de concentration :

- pile d'aération différentielle, par exemple dans la terre (plus on s'enfonce, moins il y a d'air),

- effet de confinement, de crevasse : jeu dans un assemblage, coude dans une tuyauterie ; les échanges sont limités entre la partie confinée et le reste du milieu, la composition chimique évolue différemment dans la partie confinée ; on parle de corrosion caverneuse.

On a donc une corrosion qui touche en priorité les interfaces entre les pièces (soudures, vissage, emmanchements, …). La corrosion est ici localisée. La conception joue un rôle primordial : une bonne conception, en évitant de multiplier les interfaces ou en concevant bien celles-ci, permet de limiter considérablement les risques de dégradation et de rupture.

Dans un alliage, on peut avoir de la ségrégation intergranulaire : les éléments d'alliage migrent et viennent se concentrer en priorité dans les joints de grain (là où il y a plus de place). Par ailleurs, si l'alliage présente des précipités, ceux-ci se forment également en priorité aux joints de grain. On peut ainsi avoir une corrosion localisée sur les joints de grains, dite corrosion intergranulaire. Cela provoque un déchaussement des joints de grain.

C'est le cas par exemple des aciers inoxydables : la précipitation de carbures de chrome laisse des zones pauvre en chrome, ce qui provoque une corrosion intergranulaire, qui ne se produit pas sur un acier non allié. On cherche à éviter la formation de ces carbures en diminuant la teneur en carbone et en ajoutant du molybdène pour piéger le carbone (les précipités de carbure de molybdène ne provoquent pas de corrosion galvanique).

Un cas typique est la sensibilisation des aciers chrome-nickel 18/10, comme le X5CrNi 18-10 (1.4301, AISI 304), ou encore du X5CrNiMo 17-12-2 (1.4401) : une exposition entre 400 et 800 °C provoque une « sensibilisation », c'est-à-dire la formation de carbures de chrome, entraînant un corrosion intergranulaire. Ceci peut survenir, entre autres, dans les zones de soudure, ou bien dans les appareils fonctionnant à chaud. L'acier X2CrNiMo 17-12-2 (1.4404, AISI 316L) est protégé contre cette sensibilisation du fait de sa faible teneur en carbone et de la présence de molybdène.

Pour les alliages d'aluminium, la corrosion intergranulaire provient du couplage glavanique entre l'aluminium et les précipités Al2Cu (dissolution de la matrice d'aluminium autour du précipité) ou AlMg2 (dissolution du précipité).

La corrosion localisée en raison d'hétérogénéités peut aussi former des piqûres (pitting corrosion), en particulier en présence d'ions chlorure. Cette corrosion est peu visible de l'extérieur, mais est perforante, donc est très dangereuse (fuites, rupture).

Le mécanisme de piqûration est le suivant :

- les variations de composition du métal créent une pile de corrosion, donc une dissolution localisée qui crée une cuvette ;

- la réaction chimique provoque une acidification de l'eau au fond de la cuvette qui accélère encore la dissolution ;

- les effets de charge électrique des ions provoquent une migration des anions, et en particulier des ions chlorure, au fond de la cuvette, ce qui aggrave encore la corrosion.

La piqûre prend alors une forme de poire : de l'extérieur, on ne voit qu'un petit trou entouré d'un halo de produits de corrosion, mais les dégâts « en interne » sont énormes.

La corrosion intergranulaire et la piqûration ne concernent que les métaux protégés contre la corrosion généralisée, comme l'aluminium ou l'acier inoxydable. En effet, s'il y a corrosion généralisée, la dissolution régulière de la surface empêche la corrosion localisée de se mettre en place. Il vaut ainsi parfois mieux avoir un métal qui se corrode de manière régulière mais prédictible — et changer la pièce en cause (maintenance préventive) ou prévoir une épaisseur suffisante pour la durée de vie du dispositif — que d’avoir une rupture catastrophique par corrosion localisée. Par exemple, avant l'élaboration des nuances d'aciers austénitiques bas carbone au molybdène (p. ex. AISI 316L/EN X2CrNiMo17-12-2), l’utilisation d'acier inoxydable était proscrite en milieu marin.

Biocorrosion

[modifier | modifier le wikicode]La biocorrosion désigne l'intervention d'organismes vivants dans la corrosion. Principalement, il s'agit de :

- coquillages se fixant sur les structures : dégradation des peintures ;

- bactéries sulfato-réductrices (BSR) : bactéries transformant les sulfates de l'eau en sulfures, principalement dans les palplanches (mur de soutènement de berges) et réservoirs d'hydrocarbures.

À l’inverse, certains dépôts minéraux naturels (calco-magnésiens) peuvent ralentir la corrosion, jouant le rôle d'une peinture.

Protection contre la corrosion

[modifier | modifier le wikicode]

- Protection par choix d'un matériau adapté à l'environnement

- aluminium, acier inox : pas de corrosion généralisée, mais risque de piqûration ;

- maîtrise du matériau : homogénéité, traitement après soudure, choix de la nuance (milieu chloruré : 316L/X2NiCrMo17-12-2) ;

- isoler électriquement les pièces de métaux différents (p. ex. douilles plastique) pour éviter la corrosion galvanique, mais on n’assure plus l’équipotentialité (protection contre électrocution).

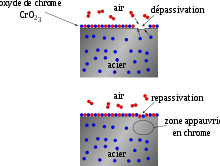

Concernant les métaux passivables (aciers inoxydables, alliages d'aluminium) : les opération de fabrication — usinage, perçage, sciage, limage, meulage, … — et de manutention peuvent dégrader la couche passive ; il faut la laisser se reformer avant de mettre la pièce en service. Pour cela, il faut s'assurer que l'air arrive bien à la surface :

- dégraisser, éliminer l'huile de coupe ;

- éliminer les particules métalliques étrangères ; en particulier, si l’on se sert d’outils (foret, lame de scie, lime, meule) ayant servi pour un acier non-inoxydable, cela laisse des particules ; ces particules vont rouiller, ce qui forme des taches inesthétiques, mais surtout empêche l'air de venir former la couche passive ; une précaution simple consiste à réserver des outils pour les seuls inox ;

- éventuellement, aider la formation de la couche passive avec un oxydant — acide nitrique (HNO3), acide citrique — ou par opération électrolytique — anodisation ; mais il suffit en général de laisser la pièce à l'air libre.

Concernant les soudures, il faut travailler si possible sous atmosphère neutre (TIG : tungstene inert gas), et éliminer la couche d'oxyde qui aurait pu se former malgré tout (coloration similaire aux irisation de l'huile sur l'eau, calamine) : elle n’est pas protectrice. L'élimination se fait par meulage, ou bien avec un produit à base d'acide fluorhydrique (HF) : bain, projection, application d'un pâte au pinceau.

Attention, l'acide fluorhydrique est utilisé en concentrations très faible, mais il est extrêmement toxique.

Attention, l'acide fluorhydrique est utilisé en concentrations très faible, mais il est extrêmement toxique.

La pâte de décapage contient parfois de l'acide nitrique pour aider à la repassivation.

- Protection par maîtrise de l’environnement

- conception (design) : éviter l’effet de confinement (forme des pièces), faciliter l'écoulement, homogénéiser le milieu ;

- en circuit fermé : on peut choisir le liquide utilisé, par exemple de l'eau ultra-pure (centrale nucléaire), ou bien on peut ajouter un produit appelé inhibiteur de corrosion ;

- béton « naturellement » basique : l'acidité aggrave la corrosion, or, le béton contient de la chaux qui est basique et donc empêche l'acidité, ce qui protège les fers à béton ; notons que, la rouille provoquant un gonflement, les fers sont laissés à rouiller avant d’être utilisés.

- Protection par modification de l’interface

- conception initiale : éviter les effets de confinement, éviter l'accumulation d'eau (pente pour permettre l'écoulement) ;

- barrière : peinture ; elle a une durée de vie limitée en raison de sa fragilité (rayures) et de la diffusion d'ions à travers la peinture ;

- couche de conversion : le métal est modifié par réaction chimique, par exemple phosphatation.

- Protection par modification des conditions de réaction

L'oxydation d'un métal fournit des électrons, qui doivent être consommés par une autre réaction chimique. Si l’on fournit des électrons d'une autre manière, on empêche le métal de se corroder : il ne peut plus libérer ses électrons puisqu’il y en a déjà trop, donc il ne s'oxyde pas. On parle de protection cathodique. Ces électrons peuvent être fournis par une pièce qui elle-même se corrode ; cette pièce est appelée « anode sacrificielle » ou « anode soluble ». On peut aussi fournir des électrons en imposant un courant avec une électrode plongée dans le liquide. Les méthodes utilisées sont :

- anode sacrificielle (Zn, Mg, Al) : simple et bon marché, mais provoque des rejets environnementaux (métaux dissous) ;

- peinture anti-rouille (charge de Zn) : durée de vie limitée ;

- courant imposé : nécessite une infrastructure (générateur de courant) et une maintenance.

- Maintenance

- prévision d’une surépaisseur et remplacement programmé ; « tourner les tuyaux » : la condensation dans une conduite d'air comprimé provoque de la corrosion dans la partie basse, on peut simplement tourner le tuyau d'un quart de tour à chaque maintenance afin de répartir la corrosion ;

- suivi du potentiel électrique de la pièce : la tension électrique que prend la pièce par rapport à une électrode normalisée et le courant qui circule renseignent sur la vitesse de corrosion ;

- inspection de la pièce ;

- suivi d’un témoin : on place une petite plaque de même nature et on suit la corrosion sur cette plaque, ce qui permet d’éviter le démontage du dispositif.

Actions chimique et mécanique combinées

[modifier | modifier le wikicode]

Une pièce doit résister à la fois aux sollicitations mécaniques et chimiques. On choisit un matériau réputé résister au milieu dans lequel baigne la pièce, et on effectue donc une étude de résistance des matériaux, afin d’avoir un matériaux ayant une limite élastique Re ou une résistance à la traction Rm suffisante. Toutefois, on assiste dans certains cas une synergie des phénomène qui rend insuffisante cette analyse : la pièce résiste bien à la sollicitation mécanique seule, elle résiste bien à la corrosion seule, mais rompt de manière catastrophique sous l'effet combiné des deux. On parle, selon la sollicitation mécanique, de corrosion sous contrainte (stress corrosion cracking), fatigue corrosion (corrosion fatigue), corrosion-érosion (erosion corrosion) ou corrosion-cavitation.

Plusieurs mécanismes expliquent cette synergie; parmi les principaux :

- la contrainte écarte ou ressert les atomes du métal, et modifient donc la « virulence » de l'attaque chimique ;

- les couches de passivation, couches d'oxyde protectrices, sont fragiles et fissurent sous l'effet de l'action mécanique ; cette couche se reforme, mais cette reformation ne peut pas être indéfinie, le métal perd sa protection ;

- la réaction de corrosion dégage du dihydrogène qui se dissout dans le métal et le fragilise.

Il faut donc avoir recours à des études spécifiques et ne pas se contenter des solutions standard.

Corrosion atmosphérique

[modifier | modifier le wikicode]La corrosion atmosphérique est la corrosion à l'air libre. Il peut s'agir :

- d'une réaction d'oxydation avec le dioxygène de l’air, et avec d'autres gaz réactifs éventuels : proximité d'activité volcanique (vapeurs soufrées), effluents gazeux d'un site industriel ;

- d'une réaction avec l’eau de pluie, de ruissellement, les embruns, on est alors dans le cas de la corrosion aqueuse (cf. corrosion aqueuse), mais l'évacuation des produits de corrosion est plus faible qu'en milieu immergé.

Un des principaux problèmes est celui du sel : embruns, salage des routes, pluies, … les vents entraînent le sel à plusieurs centaines de kilomètres à l’intérieur des terres. Pour évaluer ceci, on fait des test en brouillard salin : la pièce est soumise à des cycles d'aspersion de saumure (eau salée) et de séchage, et l’on mesure la corrosion.

Un autre problème important est celui de la pollution, et en particulier des pluies acides. La limitation des teneurs en soufre des carburants limite cette pollution.

Les mesures de lutte contre la corrosion atmosphérique sont similaires à celle utilisée pour la corrosion aqueuse, avec deux spécificités :

- maîtrise du milieu : on peut simplement mettre l’objet à l'abri de l'humidité (hangar) ;

- protection cathodique : l'eau ne permet plus la circulation de courant, on ne peut donc pas utiliser de protection par courant imposé ; par ailleurs, l'anode sacrificielle doit couvrir toute la pièce, on utilise donc la galvanisation (recouvrement par du zinc) ou une peinture anti-rouille.

Corrosion à chaud

[modifier | modifier le wikicode]La corrosion à chaud se fait à une température supérieure à 100 °C à pression atmosphérique. On a donc :

- une absence d'eau liquide ;

- des phénomènes de diffusion qui s'accélèrent.

On distingue trois types de corrosion à chaud :

- La corrosion par sels fondus, ou fluxage

le sel est apporté par l'air (proximité de la mer) ou le combustible, et il se dépose sur le métal ; il s'ensuit une dissolution du métal, le sel fondu étant un solvant.

- La fragilisation par métaux fondus

outre les coulée de fonderie et la galvanisation à chaud, on utilise parfois des métaux comme le plomb et le sodium comme fluide caloporteurs (pour transporter la chaleur) ; c’est le cas des surgénérateurs nucléaires Phénix (Marcoule) et Superphénix (Creys-Malville), et de certaines soupapes de moteur. La fragilisation par les métaux fondus est attribuée à une diffusion du métal liquide dans le solide qui affaiblirait les liaisons atomiques, ou bien à une dissolution du solide dans le métal liquide. On a donc une situation de corrosion sous contrainte.

- La corrosion sèche, ou oxydation à haute température

il s'agit de la formation de calamine (couche d'oxyde friable) par réaction avec les gaz : O2, S2,

H2O

(vapeur), V2O5, atmosphère carburante (metal dusting, le métal devient friable et part en poussière). La dégradation par corrosion sèche se fait en quatre étapes :

- adsorption du dioxygène sur la surface ;

- germination d’îlots d’oxyde et croissance latérale ;

- croissance en épaisseur d’un film continu (calamine)

- rupture sous l'effet des contraintes générées par la croissance ou par les cycles chauffage/refroidissement (dilatation/contraction) : le volume de l'oxyde est supérieur à celui du métal consommé (sauf pour le magnésium), ce qui entraîne un gonflement.

Certains métaux ont des oxydes volatils (comme par exemple le platine) ou bien poreux ou non adhérents (comme le fer), on a alors une dégradation très rapide.

Nous voyons ci-contre un exemple de corrosion sèche : une couche d'oxyde Al20<3 s'est formée (d'apparence coralienne, en bas à droite de la micrographie), la formation de l'oxyde a « pompé » du métal et formé des pores (cavités hexagonales). La couche d'oxyde s'est rompue, ce qui laisse apparaître le métal sous-jacent.

- Protection contre la corrosion à chaud

- protection par choix du matériau : choix d'un alliage réfractaire, en général un alliage formateur d’une couche d’oxyde résistante, p.ex. contenant de l’aluminium (→ Al2O3), du titane (→ TiO2) ou bien du nickel (→ NiO) ; par exemple des superalliages à base nickel (Inconels), alliage de titane (TiAl6V4/TA6V), aciers spéciaux ;

- protection par maîtrise de l’environnement : filtrage de l’air (sel), contrôle de la composition des carburants ;

- protection par modification de l’interface : dépôt d'une couche de céramique.

Stratégies d'inspection

[modifier | modifier le wikicode]Les installations à surveiller et à maintenir sont parfois très grandes (complexe pétrochimique, centrale nucléaire, …). Il faut donc établir des priorités : quels organes contrôler et avec quelle fréquence ?

| Gravité | ||||||

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| Probabilité | 5 | |||||

| 4 | ||||||

| 3 | ||||||

| 2 | ||||||

| 1 | ||||||

Pour cela, on détermine une criticité :

- criticité = probabilité qu'une dégradation survienne × gravité des conséquences de la dégradation.

Cette démarche, similaire à l'AMDEC (analyse des modes de défaillance et évaluation de leur criticité), est la base de la démarche « d'inspection basée sur la criticité » (IBC), ou risk based inspection (RBI). On peut évaluer la criticité à l'aide d'une matrice comme ci-contre : plus le rouge est foncé, plus le risque est important. Nous présentons ci-après la démarche proposée par l'American Petroleum Institute (API).

La démarche globale est la suivante :

- Examiner les unités de production d'une usine pour identifier les zones à haut risque.

- Estimer le risque par une valeur chiffrée, la criticité, pour chaque équipement, suivant une méthodologie cohérente.

- Établir des priorités sur ces équipements, priorité fondée sur cette criticité.

- Développer un programme d'inspection avec pour but la réduction du risque.

- Gérer le risque de défaillance des équipements de manière systématique.

- Proposer des modifications mécaniques, de procédé ou des opérations afin de réduire les risques.

La probabilité est donnée par une note de 1 à 5, et est obtenue en considérant six facteurs :

- Équipement : nombre de composants de l'installation susceptibles de défaillir (plus on a d'équipement, plus un problème risque de survenir).

- Dégâts : mécanismes d'endommagement dans l'environnement (corrosion, fatigue, températures extrêmes, …).

- Inspection : pertinence des inspections, par analyse de la manière dont sont gérées les inspections.

- État dans lequel se trouve l'appareil (présence ou absence de maintenance), évalué par inspection visuelle.

- Conception mécanique : la conception répond-elle aux normes, a-t-elle été faite selon l'état de l'art, est-elle unique et innovante ?

La gravité est donnée par une note de 1 à 5, et prend en compte deux types d'accidents :

- Incendie et explosion ;

- toxicité.

Pour le risque d'incendie et d'explosion, l'évaluation porte sur sept critères :

- Chimique : inflammabilité, point d'éclair des produits.

- Quantité : quantité de produit qui peut être libéré (quantité stockée).

- État physique : capacité à s'évaporer ou à se sublimer à pression atmosphérique, en fonction de la température du procédé industriel et des propriétés des produits.

- Auto-inflammation : cas des produits qui seraient libérés à une température supérieure à leur point d'éclair.

- Pression : permet d'estimer la vitesse de fuite d'un produit.

- Prévision : mesures mises en place pour détecter et combattre un sinistre — détecteurs, arrêt rapide de l'installation, inertage de l'atmosphère, isolement des zones, structures à l'épreuve du feu, réserves d'eau, rideaux d'eau et extincteurs automatiques, …

- Dégâts potentiels : degré d'exposition des installations, valeur des équipements à proximité des zones à risque.

Pour le risque toxique, quatre facteurs sont considérés :

- Quantité et toxicité : toxicité du produit et quantité pouvant être libérée en cas de sinistre.

- Dispersion : essentiellement estimé par la possibilité que le produit se mette en ébullition.

- Prévision : mesures mises en place pour détecter et combattre un sinistre — détecteurs, arrêt rapide de l'installation, bacs de rétention, isolement des zones, rideaux d'eau, …

- Population : nombre de personnes pouvant être affectées.

Bibliographie

[modifier | modifier le wikicode]Il existe une littérature abondante sur la théorie de la corrosion. De manière plus immédiate, on peut avoir recours à des ouvrages d'étude de cas :

- American Society for Materials

- Stephen D. Cramer, Bernard S. Covino, ASM Handbook Volume 13A: Corrosion: Fundamentals, Testing, and Protection, ASM International, 2003 (ISBN 978-0-87170-705-5), prix : 264 $,

- Stephen D. Cramer, Bernard S. Covino, ASM Handbook Volume 13B: Corrosion: Materials, ASM International, 2005 (ISBN 978-0-87170-707-9), prix : 264 $,

- Stephen D. Cramer, Bernard S. Covino, ASM Handbook Volume 13C: Corrosion: Environments and Industries, ASM International, 2006 (ISBN 978-0-87170-709-3), prix : 264 $ ;

- [API 581] Risk Based Inspection Technology, API Recommended Practice 581, American Petroleum Institute, 2008, prix : 800 $.

Notes

[modifier | modifier le wikicode]